Cách Tự Chế Tạo Đồ Gá và Khuôn Gá Tùy Chỉnh Bằng Công Nghệ In 3D

Đối với các nhà sản xuất, việc tối đa hóa tốc độ sản xuất đồng thời duy trì chất lượng cao của sản phẩm là yếu tố then chốt để thành công.

Trong hướng dẫn này, chúng tôi trình bày các nguyên tắc đằng sau việc tạo ra những đồ gá, khuôn gá và các dụng cụ hỗ trợ sản xuất hiệu quả ngay tại chỗ, với trọng tâm là tận dụng công nghệ in 3D để giảm chi phí, rút ngắn thời gian phát triển và xây dựng quy trình sản xuất hiệu quả hơn từ kỹ sư thiết kế cho đến kỹ thuật viên trên sàn sản xuất.

Nội dung chính

Đồ gá và khuôn gá là gì?

Đồ gá (jigs) và khuôn gá (fixtures) là những công cụ được sử dụng trong các quy trình sản xuất và lắp ráp để giữ, hỗ trợ, kẹp chặt hoặc cố định sản phẩm và thiết bị.

Ở dạng cơ bản nhất, đồ gá và khuôn gá có nhiệm vụ giữ một chi tiết ở vị trí xác định trong khi chịu được các lực tác động từ một công đoạn gia công khác mà không để chi tiết đó bị cong vênh, di chuyển hoặc xoay vượt quá mức cho phép.

Vì vậy, chúng thuộc về một nhóm dụng cụ lớn hơn gọi là dụng cụ hỗ trợ sản xuất (manufacturing aids), bởi chúng giúp hỗ trợ, tối ưu hóa hoặc nâng cao hiệu quả của các quy trình sản xuất và lắp ráp.

Sự khác biệt giữa đồ gá và khuôn gá

Mặc dù cả đồ gá (jigs) và khuôn gá (fixtures) đều tiếp xúc trực tiếp với sản phẩm và được gọi chung là thiết bị kẹp giữ (workholding devices), nhưng chúng có những cách sử dụng hơi khác nhau:

Đồ gá (Jigs): Là các công cụ hoặc thiết bị được thiết kế để giữ chi tiết gia công (workpiece) đồng thời dẫn hướng cho dụng cụ, giúp đảm bảo căn chỉnh chính xác và tránh sai lệch hoặc hư hỏng.

Khuôn gá (Fixtures): Bao gồm các loại kẹp, ngàm, ê-tô, mâm cặp, trục khuỷu hoặc những thiết bị khác có nhiệm vụ giữ chặt chi tiết tại chỗ để cố định nó trong các công đoạn gia công tiếp theo.

Thông thường, cả jigs và fixtures đều được tùy chỉnh để khớp chính xác với hình dạng đặc thù của một chi tiết cụ thể. Riêng đối với jigs, đôi khi chúng còn được thiết kế tùy chỉnh để phù hợp với thiết bị.

Chúng thường được sử dụng trong các quy trình như hàn, khoan, ép khuôn, hoặc lắp ráp.

Một đồ gá hoặc khuôn dẫn hướng giữ chặt chi tiết gia công và dẫn hướng cho dụng cụ, được in bằng nhựa Durable Resin trên máy in 3D SLA của Formlabs. |

Một khuôn gá kiểm tra của Dorman Products (bên phải) dùng cho thử nghiệm ống áp suất và thước đo đạt/không đạt (go/no-go gauges), được in 3D bằng máy Form 3 với vật liệu Grey Resin. |

Đồ gá và khuôn gá được dùng để làm gì?

Đồ gá (jigs) và khuôn gá (fixtures) được sử dụng trong rất nhiều quy trình sản xuất khác nhau, giúp nâng cao hiệu quả, giải quyết vấn đề và giảm chi phí trong nhà máy.

Các nhà sản xuất thường sử dụng những máy móc tiêu chuẩn lớn để thực hiện các công đoạn lặp lại như phay, ép khuôn hoặc gia công cơ khí. Tuy nhiên, mỗi sản phẩm lại có đặc điểm khác nhau. Đồ gá và khuôn gá chính là giải pháp giúp một chiếc máy có thể hoạt động cho nhiều loại sản phẩm khác nhau.

Trước đây, nhiều nhà sản xuất thiết bị thường cung cấp kèm theo các dụng cụ hỗ trợ sản xuất cùng với máy móc của họ. Tuy nhiên, những dụng cụ này thường được chuẩn hóa để phù hợp với một nhóm chi tiết nhất định. Việc chuẩn hóa này thường dẫn đến những chi tiết kim loại cồng kềnh, nặng nề, khó thao tác và không phải lúc nào cũng phù hợp với toàn bộ dải sản phẩm mà khách hàng cần sản xuất.

Do đó, để máy móc có thể hoạt động hiệu quả ngay cả khi có sản phẩm mới hoặc quy trình mới, các bộ đồ gá và khuôn gá tùy chỉnh là cần thiết.

Các loại đồ gá và khuôn gá

Số lượng đồ gá (jigs) và khuôn gá (fixtures) nhiều tương ứng với số lượng quy trình sản xuất và chi tiết gia công bởi mỗi loại đều được thiết kế để thực hiện một chức năng cụ thể cho một chi tiết cụ thể. Chúng có thể đơn giản như một khối chặn hoặc phức tạp như các trục khuỷu nhiều bộ phận.

Dưới đây là một số loại jigs và fixtures thường được sử dụng trong các tình huống sản xuất. Nhiều loại trong số này có thể đóng vai trò vừa là jig vừa là fixture nghĩa là một jig không chỉ có thể dẫn hướng cho dụng cụ, mà đôi khi còn giữ cố định chi tiết tại chỗ.

| Jigs | Fixtures | |||

|---|---|---|---|---|

| Molding jigs | Soft-jaw fixtures | |||

| Machining jigs | Clamps | |||

| Assembly jigs | Vises | |||

| Painting/coating/post-processing jigs | Chucks | |||

| Forming jigs | Crankshafts | |||

| Inspection/checking fixtures |

Đồ gá (jigs), khuôn gá (fixtures) và các chi tiết thay thế đều được xem là dụng cụ hỗ trợ sản xuất (manufacturing aids) và hoàn toàn có thể được in 3D ngay tại chỗ một cách hiệu quả và tiết kiệm chi phí để giảm thời gian ngừng máy và nâng cao năng suất.

Cách tự làm đồ gá và khuôn gá

Truyền thống trước đây, đồ gá và khuôn gá thường được chế tạo bằng cách đúc khuôn, gia công tiện/phay và thường do chính nhà sản xuất máy móc chế tạo để sử dụng trên thiết bị của họ. Ví dụ, một nhà sản xuất máy khoan có thể chế tạo và cung cấp kèm theo một loạt khuôn dẫn hướng khoan cùng với chiếc máy khoan. Tuy những đồ gá hay khuôn gá này có thể dùng cho một vài chi tiết khác nhau, nhưng chúng thường chỉ được thiết kế phù hợp cho một nhóm sản phẩm nhỏ, khiến nhà sản xuất gặp khó khăn khi phải xử lý một sản phẩm mới hoặc đã được thay đổi thiết kế.

Chính vì những hạn chế đó, in 3D ngày càng trở thành một phương pháp phổ biến hơn để chế tạo các dụng cụ hỗ trợ sản xuất như đồ gá và khuôn gá. Các bộ gá và khuôn gá in 3D có thể được sản xuất theo nhu cầu, ngay tại chỗ, và mang lại hiệu quả chi phí cao khi chỉ cần số lượng ít hoặc cho những ứng dụng tùy chỉnh.

Thiết kế đồ gá và khuôn gá tùy chỉnh

Việc thiết kế đồ gá và khuôn gá tùy chỉnh có thể được thực hiện khá dễ dàng nếu có các dụng cụ đo lường phù hợp cùng với một phương pháp chế tạo cho phép tạo ra các hình dạng phức tạp, chẳng hạn như in 3D.

Trước tiên, hãy thiết kế mô hình trong CAD, dựa trên:

Bản vẽ CAD sẵn có,

Kích thước đo bằng thước cặp (caliper),

Hoặc dữ liệu quét 3D của chi tiết và thiết bị.

Thiết kế cuối cùng này có thể được in 3D, gia công cơ khí hoặc được sử dụng như một khuôn mẫu để tạo ra sản phẩm đúc.

Thực tiễn tốt nhất khi thiết kế đồ gá và khuôn gá tùy chỉnh

Có nhiều cách để tối ưu hóa quy trình thiết kế đồ gá và khuôn gá tùy chỉnh, bao gồm:

Tăng độ phức tạp hình học: In 3D cho phép tạo ra các chi tiết phức tạp và bổ sung các thông tin như số hiệu, tên, ngày tháng hoặc dữ liệu liên quan khác mà không phát sinh thêm chi phí.

Giảm số lượng chi tiết: Các bộ gá nhiều chi tiết thường gặp khó khăn khi đúc theo phương pháp truyền thống, nhưng với in 3D, chúng có thể được in liền thành một khối, giúp đơn giản hóa quy trình.

Tích hợp bề mặt chuẩn (datum features): Đồ gá và khuôn gá có thêm các đặc điểm chuẩn, chẳng hạn như góc vuông hoàn hảo, sẽ giúp việc kiểm tra chi tiết sau gia công dễ dàng và chính xác hơn.

Tăng độ cứng vững: Bổ sung gân tăng cứng và bo tròn (fillet) để cải thiện cấu trúc mà không làm tăng đáng kể chi phí hoặc thời gian chế tạo.

Bổ sung ren hoặc ngàm kim loại: Thêm các insert ren hoặc khe giữ ốc trên chi tiết in 3D để cố định đai ốc khi siết bu-lông, từ đó cải thiện độ bền cho jig hoặc fixture in 3D.

Tạo không gian thoát phoi: Thêm rãnh, kênh hoặc bo góc giúp dễ dàng loại bỏ phoi và mảnh vụn trong quá trình gia công cắt gọt.

Xem xét trải nghiệm người dùng: Thiết kế sao cho jig hoặc fixture có thể được sử dụng bằng một tay, dễ dàng phát hiện lỗi lắp đặt và có thể giữ chi tiết mà không cần sự hỗ trợ trực tiếp từ người thao tác.

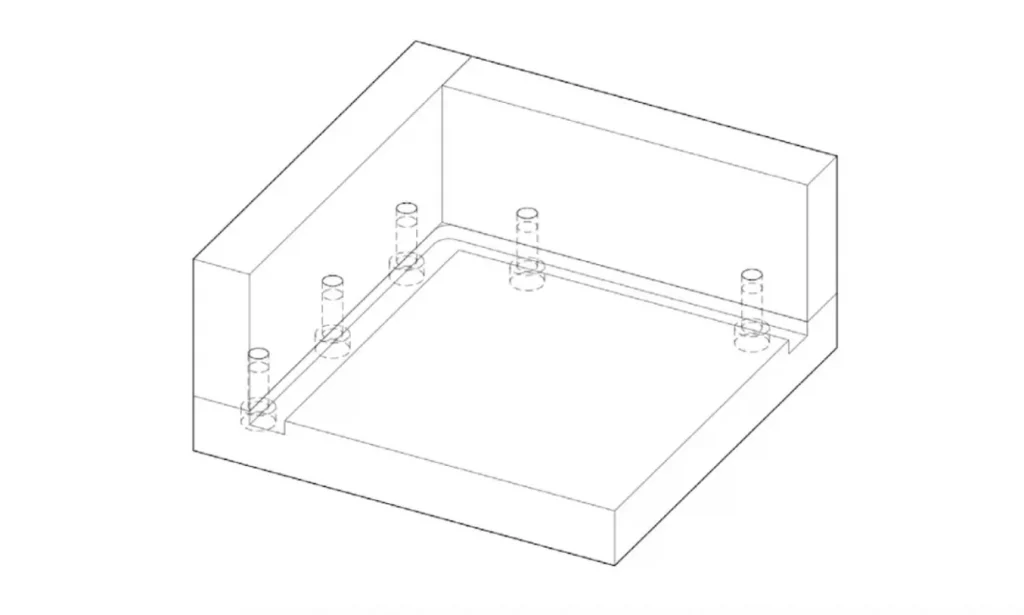

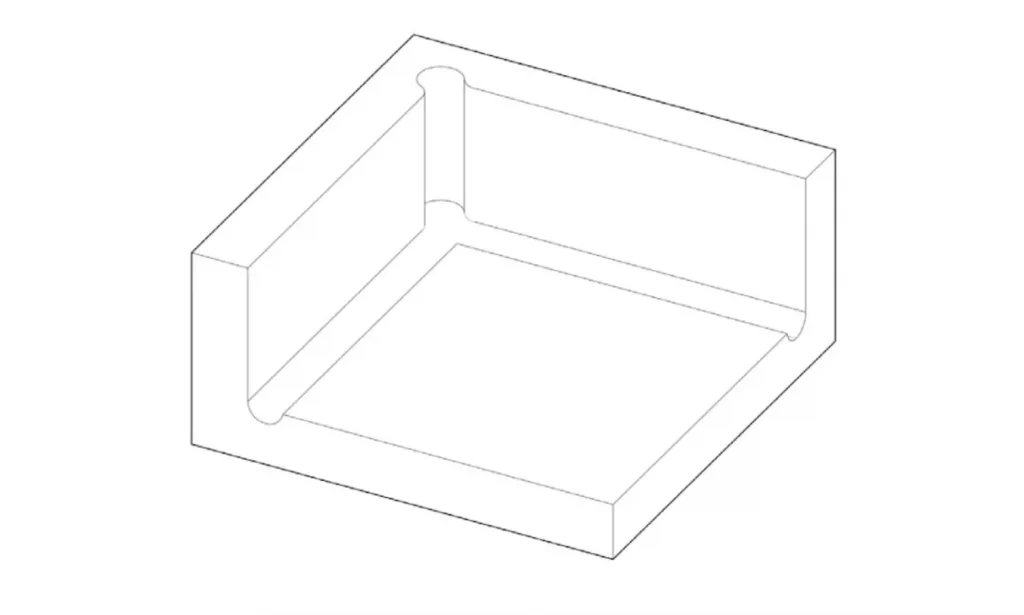

Một bộ định vị góc điển hình được gia công và lắp ráp, gồm ba tấm kim loại bắt bu-lông với nhau, tạo ra nhiều khe hở hơn, nơi phoi có thể bị kẹt lại. |

Một thiết kế điển hình của bộ định vị góc được in 3D có các cạnh được bo tròn, hốc thoát phoi mượt mà và không có đường ghép nối, tất cả đều đạt được mà không làm tăng chi phí của chi tiết. |

Vật liệu cho đồ gá và khuôn gá tùy chỉnh

Đồ gá (jigs) và khuôn gá (fixtures) có thể được chế tạo từ nhiều loại vật liệu khác nhau và thường sử dụng cùng loại vật liệu (hay quy trình sản xuất) với quy trình mà chúng hỗ trợ. Thông thường, các nhà sản xuất chế tạo dụng cụ bằng kim loại (một số trường hợp bằng nhựa POM/Delrin hoặc các loại nhựa khác), có thể thực hiện nội bộ hoặc thuê ngoài.

Tuy nhiên, việc gia công này đòi hỏi thiết bị đắt tiền và nhân công lành nghề để thiết lập CAM và vận hành máy. Hơn nữa, đa số các dụng cụ đều được tạo thành từ nhiều chi tiết lắp ráp, làm tăng độ phức tạp. Nếu thuê ngoài, thời gian chờ có thể kéo dài nhiều tuần với chi phí cao. Do đó, việc sản xuất các dụng cụ được tùy chỉnh và giao ngay đúng lúc thường là một thách thức. Tuy nhiên, tùy theo lực tác động mà chi tiết phải chịu, không phải lúc nào cũng cần thiết phải sản xuất những dụng cụ này bằng kim loại.

Khi lựa chọn vật liệu, cần cân nhắc chi phí, mức độ dễ gia công, thời gian chế tạo và yêu cầu kết cấu. Đồ gá và khuôn gá tùy chỉnh có thể được làm từ nhiều loại nhựa khác nhau thông qua công nghệ in 3D (additive manufacturing) hoặc các phương pháp truyền thống như phay (milling).

Ashley Furniture sử dụng in 3D để thay thế các khuôn gá vốn được gia công thuê ngoài từ xưởng cơ khí, giúp giảm một nửa chi phí.

Ví dụ, máy lắp ráp tự động của Koshi Kagaku Kogyo sử dụng nhiều đồ gá và khuôn gá được in bằng máy in 3D SLS Fuse 1.

Những chốt căn chỉnh này, được in trên dòng máy Form 3 Series SLA bằng vật liệu Durable Resin, cho phép định vị lại các chốt một cách nhanh chóng trên một lưới làm việc đơn giản.

Các loại nhựa in 3D có thể mang nhiều đặc tính cơ học:

Mềm, đàn hồi như cao su: Elastic 50A Resin hoặc Flexible 80A Resin.

Cứng và bền: PEEK, Rigid 10K Resin, hoặc nhựa bột SLS như Nylon 12 Powder.

Đặc thù: ESD Resin có khả năng phân tán tĩnh điện an toàn, rất cần thiết trong các ứng dụng lắp ráp điện tử.

Với sự đa dạng về vật liệu này, các nhà sản xuất có thể linh hoạt điều chỉnh thiết kế hoặc lựa chọn vật liệu dựa trên hiệu suất mong muốn, mà không làm cho các dụng cụ đã được gia công hoặc đúc trở nên lỗi thời. Đặc biệt, các đồ gá và khuôn gá bằng nhựa in 3D thường có thời gian chế tạo ngắn hơn nhiều và có thể hoàn thành ngay trong xưởng chỉ trong vài giờ.

Tuy vậy, đồ gá và khuôn gá bằng kim loại vẫn cần thiết trong các ứng dụng có nhiệt độ rất cao, tải trọng nặng hoặc quy trình lặp đi lặp lại hàng trăm, hàng nghìn lần, khi đó độ bền và khả năng chịu mài mòn là yếu tố cực kỳ quan trọng. Các dụng cụ bằng kim loại thường đắt hơn, thời gian chờ ít nhất hai tuần, lại nặng và kém tiện dụng hơn so với nhựa.

Phương pháp chế tạo đồ gá và khuôn gá tùy chỉnh

Đồ gá (jigs) và khuôn gá (fixtures) thường chỉ cần ở số lượng nhỏ hoặc thậm chí chỉ một chi tiết duy nhất. Một dụng cụ hỗ trợ sản xuất có thể được sử dụng lặp lại nhiều lần cho cùng một quy trình, hoặc được chế tạo cho một quy trình tùy chỉnh mà sau đó sẽ không còn được dùng nữa.

Dựa trên số lượng cần thiết, hầu hết chúng được sản xuất bằng một trong hai phương pháp:

Phay (milling): một quy trình gia công trừ, cắt gọt chi tiết từ một khối vật liệu rắn.

In 3D (additive manufacturing): một quy trình bồi đắp, tạo chi tiết bằng cách chồng từng lớp vật liệu.

Cả hai phương pháp này đều cho ra các chi tiết có độ chính xác cao và có thể tùy chỉnh, đồng thời thường có thời gian hoàn thành ngắn hơn so với các quy trình nhiều bước truyền thống như ép khuôn (molding).

Nếu ứng dụng đòi hỏi đồ gá hoặc khuôn gá bằng kim loại, chẳng hạn trong môi trường nhiệt độ cao hoặc chịu lực lớn, thì gia công cơ khí (machining) là phương pháp phù hợp. Tuy nhiên, khi công nghệ in 3D ngày càng cải tiến về độ chính xác và sự đa dạng vật liệu, nó mang lại một lựa chọn thay thế nhanh hơn và tiết kiệm chi phí hơn. Trong nhiều trường hợp, các nhà sản xuất có thể dựa vào các loại polymer kỹ thuật cao như Rigid 10K Resin hoặc Nylon Powder để chế tạo đồ gá và khuôn gá mà trước đây chỉ có thể làm bằng kim loại.

In 3D đồ gá và khuôn gá tùy chỉnh

Trong vài năm gần đây, các máy in 3D độ phân giải cao đã trở nên dễ tiếp cận hơn, với chi phí thấp hơn, dễ sử dụng hơn và độ tin cậy cao hơn. Kết quả là công nghệ in 3D hiện nay đã sẵn sàng cho nhiều doanh nghiệp áp dụng. Tuy nhiên, việc lựa chọn giữa các giải pháp in 3D khác nhau có thể là một thách thức. Hãy tham khảo hướng dẫn công nghệ này để so sánh ba công nghệ in 3D phổ biến nhất hiện nay:

Fused Deposition Modeling (FDM)

Stereolithography (SLA)

Selective Laser Sintering (SLS)

Đồ gá và khuôn gá in 3D thường được chế tạo bằng công nghệ FDM bởi vì nó nhanh, dễ dùng và chi phí thấp. Tuy nhiên, SLA và SLS lại phù hợp hơn cho các dụng cụ hỗ trợ sản xuất cần:

Độ phân giải cao hơn, độ chính xác tốt hơn và bề mặt mịn hơn.

Đặc tính cơ học vượt trội, chẳng hạn như độ bền và khả năng chịu lực.

Thiết kế phức tạp.

Khả năng sản xuất với thông lượng cao hơn.

Bảng sau đây tóm tắt một số yếu tố chính để lựa chọn giữa SLA và SLS khi in 3D các dụng cụ hỗ trợ sản xuất. Hãy xem thêm phần so sánh chi tiết của Formlabs để biết thêm thông tin.

In 3D SLA – Dòng máy Form Series |

In 3D SLS – Dòng máy Fuse Series |

Lợi ích của đồ gá và khuôn gá in 3D

Công nghệ sản xuất bồi đắp (Additive Manufacturing – AM), hay còn gọi là in 3D, là một giải pháp mạnh mẽ để chế tạo các dụng cụ hỗ trợ sản xuất một cách nhanh chóng và với chi phí thấp, ngay tại nhà máy.

Việc in 3D đồ gá và khuôn gá mang lại cho các nhà sản xuất nhiều lợi ích, bao gồm:

Tăng khả năng kiểm soát chuỗi cung ứng.

Nâng cao hiệu quả vận hành.

Giảm chi phí sản xuất.

Hạn chế sai sót, hư hỏng sản phẩm hoặc lãng phí vật liệu.

Khả năng tiếp cận của đồ gá và khuôn gá in 3D

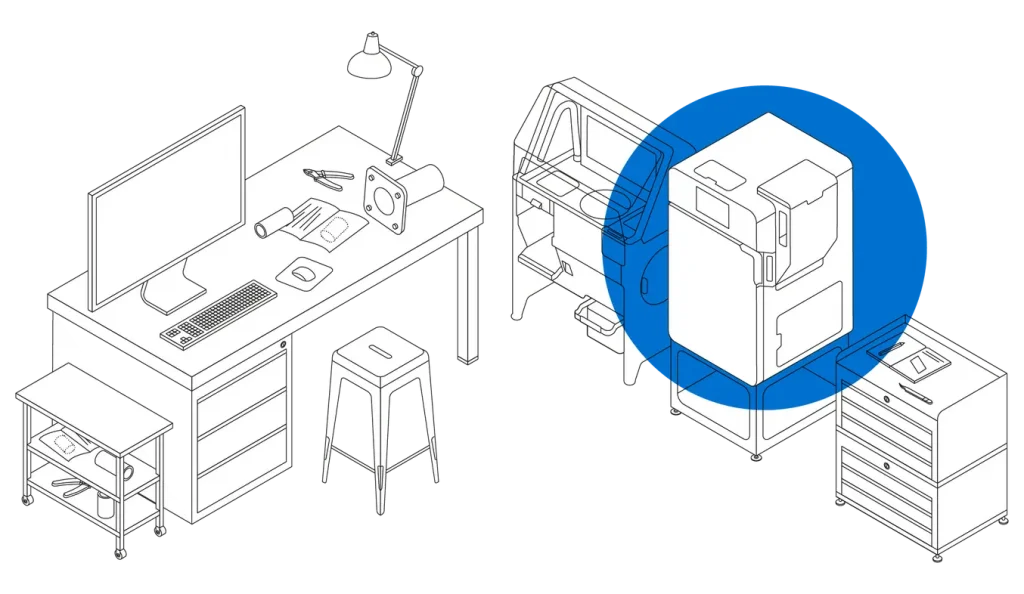

Máy in 3D hiện nay có thể được mua và đưa vào sử dụng ngay tại xưởng với chi phí đầu tư ban đầu và yêu cầu diện tích không quá lớn.

Các dòng máy in 3D để bàn, như Formlabs Form 3+, có giá chỉ từ 2.500 USD, nhưng vẫn hỗ trợ nhiều loại vật liệu với các đặc tính khác nhau.

Các dòng máy kích thước trung bình, như Formlabs Form 3L (SLA), hay các hệ thống công nghiệp công suất cao như Fuse Series (SLS), cũng có mức giá dễ tiếp cận và không đòi hỏi hạ tầng phức tạp như nhiều loại máy in 3D cỡ lớn truyền thống.

Form 3+ là một máy in 3D SLA để bàn với chất lượng công nghiệp, có giá thành phải chăng. |

Máy in 3D SLS dòng Fuse Series có quy trình vận hành thuận tiện, trực quan, chiếm ít diện tích và mức giá hợp lý. |

Kiểm soát tốt hơn chuỗi cung ứng

Việc sở hữu công nghệ in 3D ngay trong nhà máy cho phép nhân viên phụ trách từng công đoạn, chẳng hạn như ép nhiệt (thermoforming) hoặc sơn phủ, có thể dễ dàng tiếp cận và tự tạo ra đồ gá hoặc khuôn gá tùy chỉnh.

Toàn bộ quy trình này có thể được thực hiện trong chưa đầy một ngày, giúp giảm thời gian ngừng máy và cải thiện quy trình sản xuất gần như ngay lập tức.

Nhờ đó, nhà sản xuất có thể kiểm soát nhiều yếu tố hơn trong quá trình sản xuất, đồng thời nhanh chóng xác định được những điểm nào có thể tận dụng đồ gá hoặc khuôn gá tùy chỉnh để mang lại tác động tích cực ngay cho quy trình.

Giảm hư hỏng sản phẩm với đồ gá và khuôn gá in 3D

In 3D là một giải pháp hiệu quả để tạo ra đồ gá và khuôn gá nhằm giảm thiểu tình trạng sản phẩm hoặc thiết bị bị hư hỏng.

Các hệ thống kẹp giữ truyền thống như ê-tô hoặc kẹp cơ khí thường không thể cố định chắc chắn các chi tiết có hình dạng phức tạp hoặc nhiều chi tiết nhỏ tinh xảo. Nếu vẫn sử dụng, chúng có thể gây hư hại do khớp không chính xác hoặc do bị ép chặt quá mức.

Ví dụ, các khuôn gá định vị được in 3D bằng vật liệu mềm, có độ đàn hồi có thể giúp giảm rung chấn trong quá trình lắp ráp, so với các khuôn gá cứng được gia công từ nhựa hoặc kim loại nguyên khối.

Case Study

Gia công cơ khí: Đồ gá tùy chỉnh cho máy tiện tự động

Nhà cung cấp linh kiện ô tô Pankl Racing Systems chuyên phát triển các bộ phận động cơ và hệ truyền động cho xe đua, xe hiệu suất cao và các ứng dụng hàng không vũ trụ. Công ty này đã triển khai công nghệ in 3D SLA ngay tại chỗ để sản xuất các đồ gá và dụng cụ tùy chỉnh.

Trong một đơn hàng cụ thể, họ cần chế tạo các cụm hộp số xe máy qua nhiều công đoạn gia công thép bằng máy tiện tự động. Mỗi công đoạn tiện đều đòi hỏi đồ gá tùy chỉnh cho từng loại bánh răng riêng biệt. Nếu thuê ngoài, thời gian chờ dự kiến lên tới sáu tuần.

Nhờ sử dụng máy in SLA của Formlabs để tự in 3D ngay tại chỗ, họ đã giảm thời gian chờ 90% và cắt giảm chi phí 80–90%, giúp tiết kiệm tới 150.000 €.

Các đồ gá này được in 3D bằng Tough Resin và gắn vào băng chuyền bằng các shuttle tiêu chuẩn. Mỗi đồ gá đều được in một mã định danh riêng ở bên hông. |

Pankl sử dụng máy in và vật liệu của Formlabs để tối ưu hóa quy trình sản xuất và lắp ráp, đồng thời giảm chi phí. |

Ép nhiệt tấm nhựa nhiều kích thước: Khuôn kẹp tại Productive Plastics

Thermoforming (ép nhiệt tạo hình) là một quy trình sản xuất trong đó các tấm nhựa được nung nóng và ép vào khuôn theo hình dạng mong muốn nhờ lực hút chân không, áp suất hoặc lực cơ học.

Trong một dự án tại Productive Plastics, khung kẹp của máy lớn hơn so với khuôn, khiến quy trình phải tạm dừng để chờ chế tạo một khuôn chèn khoảng cách tùy chỉnh, hoặc buộc phải sử dụng tấm nhựa có kích thước lớn hơn cần thiết — làm phát sinh thêm chi phí.

Để giải quyết vấn đề này, Productive Plastics đã sử dụng công nghệ in 3D tại chỗ để chế tạo một khuôn kẹp tùy chỉnh, giúp điều chỉnh chính xác khoảng cách giữa khuôn và khung kẹp.

Khuôn gá kẹp này được thiết kế để cố định khoảng cách 0,25 inch (0,63 cm). Nó được in 3D trên máy Fuse 1 bằng vật liệu Nylon 12 Powder, mang lại độ bền và khả năng chịu lực cao. |

Không cần bất kỳ phương pháp hoàn thiện nào khác; khuôn gá này lắp vừa trực tiếp vào thiết bị. |

Chi phí của đồ gá và khuôn gá

Trước đây, việc chế tạo các chi tiết tùy chỉnh thường là một quy trình tốn kém. Tuy nhiên, với sự phát triển của công nghệ sản xuất bồi đắp (additive manufacturing), việc tùy chỉnh giờ đây đã trở nên vừa tiết kiệm vừa dễ tiếp cận.

Đối với đồ gá và khuôn gá, điều này đồng nghĩa với việc có thể tạo ra nhiều hình dạng phức tạp hơn và đạt được độ phù hợp cao hơn cho những quy trình cụ thể vốn trước đây phải phụ thuộc vào các chi tiết tiêu chuẩn.

Các bộ đồ gá và khuôn gá tùy chỉnh, được sản xuất theo nhu cầu và ngay tại chỗ, còn giúp đơn giản hóa nhiều quy trình thủ công như lắp ráp hay đóng gói. Nhờ đó, chúng có thể giảm bớt khối lượng công việc cho công nhân, cho phép họ tập trung vào những nhiệm vụ có giá trị cao hơn.

Sản xuất nội bộ so với thuê ngoài

Việc tự sản xuất đồ gá và khuôn gá in 3D ngay trong nhà máy giúp giảm tối đa thời gian ngừng máy bằng cách rút ngắn khoảng cách từ khi phát sinh vấn đề đến khi có giải pháp. Những nhân viên am hiểu quy trình sản xuất có thể phát hiện vấn đề từ sớm, đồng thời thiết kế đồ gá và khuôn gá để tối ưu hóa quy trình ngay trước khi sự cố xảy ra.

Nhờ khả năng trao đổi trực tiếp với đồng nghiệp, họ có thể nhanh chóng xác định điểm nghẽn và thiết kế đồ gá hoặc khuôn gá chỉ trong vòng 24 giờ, giúp quy trình trở nên an toàn hơn, hiệu quả hơn và chính xác hơn.

Ngược lại, thuê ngoài đồ gá và khuôn gá vốn mang tính chất bị động, nghĩa là chỉ có thể đưa ra giải pháp sau khi vấn đề đã xảy ra, điều này có thể khiến dây chuyền phải ngừng hoạt động trong nhiều ngày, thậm chí nhiều tuần.

Bắt đầu với đồ gá và khuôn gá tùy chỉnh

Các nhà máy hiện đại phải liên tục thích ứng với những yêu cầu thay đổi từ khách hàng và luôn tìm kiếm những phương pháp mới để duy trì sự hiệu quả, linh hoạt và khả năng cạnh tranh. Nhiều công ty hiện nay đã tận dụng sức mạnh của công nghệ in 3D tại chỗ cho các ứng dụng khác, chẳng hạn như tạo mẫu nhanh (rapid prototyping), chế tạo dụng cụ nhanh (rapid tooling) và sản xuất chi tiết sử dụng cuối cùng (end-use parts). Hãy tham khảo các hướng dẫn từ Formlabs để tìm hiểu cách các chi tiết in 3D có thể thay thế những phương pháp truyền thống trong các ứng dụng này.

Các dụng cụ hỗ trợ sản xuất, như đồ gá và khuôn gá tùy chỉnh, có thể cải thiện mọi khía cạnh trong quy trình sản xuất. Chúng mang lại lợi ích to lớn cho hoạt động sản xuất: giảm thời gian ngừng máy, nâng cao hiệu quả, tránh lãng phí vật liệu hoặc hư hỏng thiết bị, đồng thời tăng năng suất.

Với công nghệ in 3D tại chỗ, chính những nhóm phụ trách sản xuất có thể chủ động kiểm soát quy trình của mình và tạo ra các chi tiết tùy chỉnh phù hợp với luồng công việc đặc thù của họ.

In 3D mang lại một dải đặc tính vật liệu đa dạng, đồng thời là một phương thức tiết kiệm chi phí để sản xuất ra những đồ gá hoặc khuôn gá bền chắc, hình học phức tạp, có thể hỗ trợ bất kỳ quy trình sản xuất nào. Cả hệ thống SLA và SLS đều có giá thành hợp lý, dễ dàng tích hợp vào môi trường xưởng hiện có, giúp các nhà sản xuất có thể bắt đầu áp dụng ngay.