EATON ỨNG DỤNG IN 3D SLS ĐỂ TINH GỌN QUY TRÌNH SẢN XUẤT MỘT SẢN PHẨM LIÊN TỤC (SINGLE-PIECE FLOW)

Chỉ sau một năm đưa dòng máy in 3D Formlabs Fuse Series vào hoạt động, nhà máy sản xuất của Eaton tại Olean, New York đã giảm đáng kể chi phí vận hành. Họ đã thay thế 90% đồ gá Delrin được gia công truyền thống trước đây, đồng thời cải thiện rõ rệt khả năng phản ứng linh hoạt và hiệu suất trên dây chuyền sản xuất.

“Chúng tôi dự tính cần khoảng chín tháng để hoàn vốn đầu tư cho hệ thống Fuse. Nhưng thực tế, chỉ mất khoảng sáu tháng.”

TJ Zurell, Kỹ sư trưởng sản xuất, Eaton Olean

Trong lĩnh vực sản xuất, quy trình “single-piece flow” (sản xuất liên tục từng sản phẩm đơn lẻ) đòi hỏi sự phối hợp của rất nhiều công đoạn và thiết bị. Tại Olean, mỗi ngày có tới 15.000 điện trở oxit kim loại (MOVs) đi qua dây chuyền này, được xử lý qua hàng loạt bước: nén nguyên liệu, sơn phủ, mài song song, hàn, kiểm tra và lắp ráp thành sản phẩm hoàn chỉnh, thiết bị chống sét cho cột và trạm điện.

Với số lượng lớn máy móc, robot và bộ phận chuyển động như vậy, đội ngũ tại Olean luôn cần một nguồn cung ổn định các vật tư tiêu hao và dụng cụ hỗ trợ sản xuất, từ jig, fixture, end-of-arm tooling (EOAT) cho đến dụng cụ tự động hóa, linh kiện thay thế và nhiều loại khác. Đây đều là những bộ phận thiết yếu nhưng trước đây thường mất nhiều thời gian đặt hàng, chi phí gia công cao, hoặc cồng kềnh và khó sử dụng.

Chúng tôi đã có cuộc trao đổi cùng TJ Zurell – Kỹ sư trưởng sản xuất tại Olean và Trung tâm Xuất sắc về Sản xuất Bồi đắp của Eaton (AMCoE) để tìm hiểu cách mà các nhà sản xuất có thể giảm chi phí, nâng cao hiệu suất, khuyến khích sự sáng tạo, tăng tính chủ động của đội ngũ, đồng thời củng cố chuỗi cung ứng nhờ công nghệ in 3D SLS.

Nội dung chính

- 1 Mô hình “Hub and Spoke” trong chiến lược Industry 4.0

- 2 Dễ dàng tích hợp Formlabs tại AMCoE

- 3 SLA và bước ngoặt với Form 4

- 4 Fuse – Giải pháp SLS cho sàn nhà máy tại Eaton

- 5 Lợi thế của SLS trong sản xuất: Nâng cao khả năng chống chịu của nhà máy

- 5.1 Case Study: Vật tư sản xuất bằng SLS tại Olean

- 5.2 Bước 1: Chốt lò xo trong quá trình ép và lấy sản phẩm

- 5.3 Bước 2: Dao cạo vòng cổ kính (Glass Collaring Ring Scraper)

- 5.4 Bước 3 (Distribution Class): Giá đỡ V-Block trong công đoạn mài

- 5.5 Bước 3 (Station Class): Công đoạn mài với tay gắp SLS (SLS Flipper Arms)

- 5.6 Bước 4 (Distribution Class): Trạm trung chuyển (Transfer Station)

- 5.7 Bước 4 (Station Class): Trạm trung chuyển

- 5.8 Bước 5: Trạm mạ kim loại (Metallizer Station) với hệ thống camera AI giám sát

- 5.9 Bước 6: Kiểm tra điện với cốc thử (Tester Cups) mã màu

- 5.10 Bước 7: Lắp ráp (Assembly)

- 6 Hướng Tới Sản Xuất Thực Sự Tiên Tiến

Mô hình “Hub and Spoke” trong chiến lược Industry 4.0

Với hơn 209 cơ sở sản xuất tại 35 quốc gia cùng gần 93.000 nhân viên, Eaton liên tục nghiên cứu và phát triển những phương pháp, quy trình và sản phẩm mới. Chiến lược của Eaton trong việc triển khai Industry 4.0, tức quá trình số hóa sản xuất và nhiều ngành công nghiệp khác, bao gồm việc ứng dụng in 3D để giải quyết các vấn đề thường gặp trên dây chuyền, cải thiện an toàn lao động, tăng năng suất, giảm chi phí và hơn thế nữa.

Trung tâm Xuất sắc về Sản xuất Bồi đắp (AMCoE) được thành lập vào năm 2016 như một dự án nghiên cứu in 3D chuyên biệt cho mảng hàng không vũ trụ của Eaton. Đến nay, AMCoE đã trở thành trung tâm tri thức về in 3D và là nguồn lực hỗ trợ cho toàn bộ 209 nhà máy sản xuất phân tán của Eaton.

“AMCoE của chúng tôi là một phần quan trọng, nơi hỗ trợ giải quyết những vấn đề nảy sinh trong các nhà máy sản xuất,”

Kathleen Chou, Quản lý Ứng dụng Sản xuất Bồi đắp, AMCoE.

Dẫn dắt định hướng toàn cầu, Cameron Peahl – Giám đốc Chiến lược Sản xuất Bồi đắp cho Industry 4.0 của Eaton, phụ trách một ủy ban giám sát gồm các lãnh đạo từ nhiều bộ phận khác nhau trong công ty, đảm bảo mọi cơ sở của Eaton đều tiếp cận được công nghệ tối ưu và kiến thức cập nhật nhất.

“Eaton thực sự là một nơi rất thú vị đối với in bồi đắp, bởi chúng tôi có hệ thống sản xuất đa dạng và danh mục sản phẩm phong phú… Điều này mở ra rất nhiều cơ hội, nhưng đồng thời cũng đòi hỏi sự tập trung cao để khai thác hiệu quả,”

Cameron Peahl.

Những điện trở oxit kim loại (MOVs) này hiện chỉ được sản xuất tại ba nhà máy ở Hoa Kỳ, trong đó có Eaton Olean. Riêng tại Olean, mỗi ngày nhà máy cho ra đời tới 15.000 sản phẩm, vì vậy hiệu suất, năng suất và sản lượng sản xuất luôn được đặt lên hàng đầu.

Ngành in 3D luôn có sự thay đổi nhanh chóng về vật liệu mới, máy in mới và ứng dụng mới xuất hiện gần như mỗi ngày. Do đó, Eaton đã thành lập hội đồng toàn cầu để thu hẹp phạm vi lựa chọn, đánh giá và tích hợp công nghệ thay cho các nhà máy, giúp họ tập trung vào quy trình sản xuất đặc thù.

“Chúng tôi đã xây dựng một bộ tiêu chuẩn chung cho nhiều công nghệ in khác nhau, để các cơ sở có thể áp dụng, đầu tư và phát triển phù hợp.”

Peahl chia sẻ.

Sau khi được ép khuôn, sơn phủ, mài phẳng, kiểm tra và hoàn thiện, các MOV sẽ được lắp ráp thành thiết bị chống sét lan truyền (surge arrestor). Những thiết bị này được sử dụng để bảo vệ hệ thống điện, từ cột điện thoại ngay trước nhà bạn cho đến các sân bay quốc tế quản lý lưu lượng điện toàn cầu.

Để tuân thủ các tiêu chuẩn này, AMCoE thực hiện quá trình đánh giá nghiêm ngặt công nghệ mới nhằm xác định mức độ phù hợp cho từng cơ sở sản xuất của Eaton.

“Thông thường, chúng tôi mất khoảng sáu đến chín tháng để thẩm định đầy đủ một hệ thống. Điều quan trọng nhất chúng tôi tìm kiếm là: dễ sử dụng, độ tin cậy và khả năng lặp lại”

Peahl cho biết.

Dễ dàng tích hợp Formlabs tại AMCoE

Trong môi trường sản xuất, bất kỳ khoảng thời gian nào bị lãng phí để “mày mò” với máy móc đều đồng nghĩa với việc giảm năng suất. Khi áp lực về hiệu quả ngày càng lớn đối với các nhà sản xuất trong nước, máy in 3D cần phải đáp ứng hai yếu tố quan trọng: độ tin cậy cao và vận hành đơn giản.

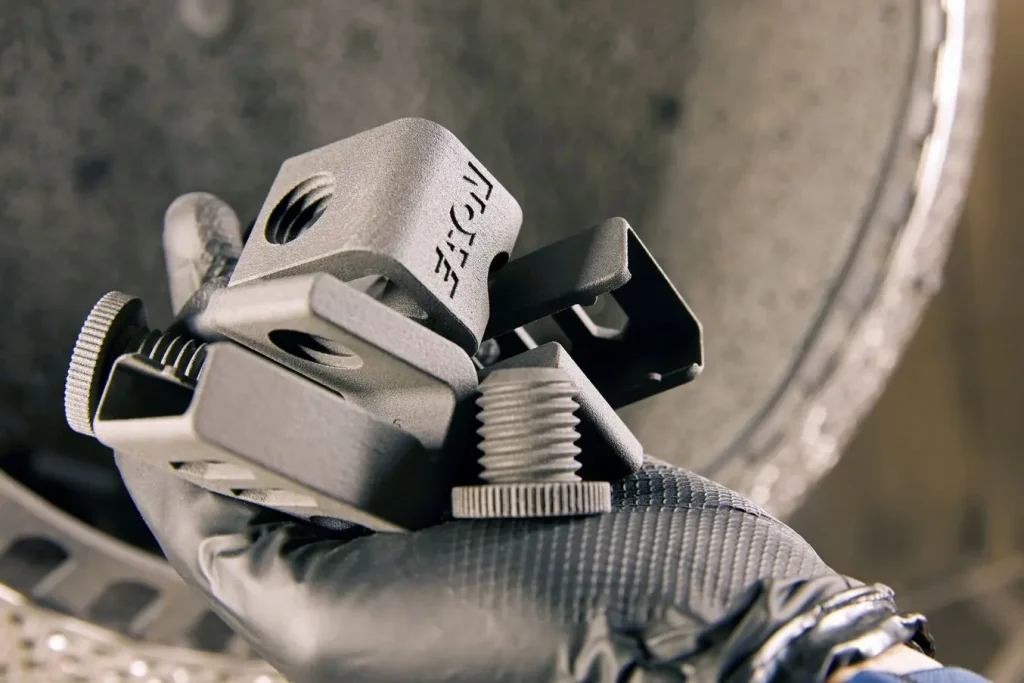

Những ngàm kẹp mũ bảo hộ này được đề xuất bởi một nhân viên trong nhà máy, người bắt buộc phải đeo thiết bị cảnh báo điện áp nhưng lại cảm thấy bất tiện với các loại phụ kiện sẵn có. Giải pháp được đưa ra là ngàm kẹp mũ bảo hộ được thiết kế riêng và in 3D bằng công nghệ SLS. Các ngàm kẹp mới giúp giữ thiết bị cảnh báo gọn gàng, không gây vướng víu mà vẫn đảm bảo an toàn cho người lao động.

Ông Cameron Peahl, Quản lý Chiến lược Sản xuất Bổ sung Toàn cầu (Additive Manufacturing) cho biết:

“Chúng tôi cần những chiếc máy công nghiệp có thể tin tưởng và khai thác ngay lập tức… Chúng tôi không có thời gian để chờ dịch vụ bảo trì, cũng không có thời gian để điều chỉnh thủ công các thiết lập. Máy in cần phải in ra đúng sản phẩm chúng tôi mong muốn, vào đúng thời điểm chúng tôi cần. Mỗi ngày máy móc nằm im trên sàn mà không được vận hành, là một ngày chúng tôi mất đi tiền bạc và cơ hội.”

SLA và bước ngoặt với Form 4

Năm 2021, đội ngũ AMCoE đã tiến hành đánh giá nhiều dòng máy stereolithography (SLA), nhưng vẫn chưa tìm được nhà sản xuất nào đáp ứng đủ ba tiêu chí quan trọng: dễ sử dụng, đáng tin cậy và có khả năng lặp lại cao.

Ông Cameron Peahl, Giám đốc Chiến lược Sản xuất Bổ sung Toàn cầu cho Industry 4.0, chia sẻ:

“Chúng tôi bắt đầu làm việc với Formlabs vào thời điểm đó và ngay lập tức nhận thấy sự khác biệt rõ rệt về mức độ dễ sử dụng. Sau khi chuẩn hóa quy trình làm việc với dòng Form 3, đến năm 2024, đội ngũ Eaton đã nâng cấp lên Form 4 và Form 4L.”

“Khi chuyển sang Form 4, thực sự giống như một bước nhảy vọt về công nghệ. Một quy trình vốn dĩ đã ấn tượng về chất lượng và độ chính xác kích thước, giờ đây lại trở nên cực kỳ nhanh chóng. Như vậy, chúng tôi đã kết hợp được cả sự đơn giản trong vận hành với hiệu suất, độ chính xác và độ tin cậy.”

Nhiều năm sau khi đánh giá lần đầu, Form 4 và Form 4L hiện là những máy in mà Eaton khuyến nghị cho các nhà máy cần tạo ra các chi tiết có độ chính xác cao phục vụ trực tiếp cho dây chuyền sản xuất và lắp ráp. Nếu một cơ sở cần linh kiện thay thế cho chi tiết nhựa ép phun, AMCoE có thể in và gửi đến trong vòng chưa đến một tuần với chi phí chỉ vài đô la. Điều này đặc biệt hữu ích, bởi với các thiết bị sản xuất lớn, linh kiện thay thế thường phải chờ đợi nhiều tháng từ nhà sản xuất gốc (OEM). In 3D mang lại một giải pháp nhanh chóng và tiết kiệm chi phí cho những tình huống này.

Ông Peahl cho biết thêm:

“Nếu một nhà máy cần độ chính xác đến mức sub-micron, bề mặt mịn, và độ lặp lại cao cho đồ gá hay dụng cụ, thì gần như chắc chắn chúng tôi sẽ đề xuất sử dụng công nghệ SLA.”

Ngoài ra, tính đa dạng vật liệu cũng là một lợi thế khiến AMCoE khuyến nghị các máy in SLA của Formlabs. Nhiều nhà máy phải làm việc với các loại hóa chất như dung dịch làm mát, vật liệu cách điện, lớp phủ… trong nhiều môi trường và nhiệt độ khác nhau. Việc có thể sử dụng nhiều loại vật liệu trên cùng một hệ thống giúp họ chủ động hơn trước những nhu cầu phát sinh hằng ngày.

“SLA mang lại những đặc tính vật liệu độc đáo về độ cứng, độ bền, độ ổn định và khả năng chịu nhiệt. Một điểm chúng tôi rất thích nữa chính là Formlabs Color Resin. Khi cần tạo màu tùy chỉnh hoặc những màu đặc thù, chúng tôi có thể tạo mẫu với màu sắc chân thực, điều mà nhiều hệ thống khác không thể làm được.”

Case Study: Chi tiết nắp che bằng SLA

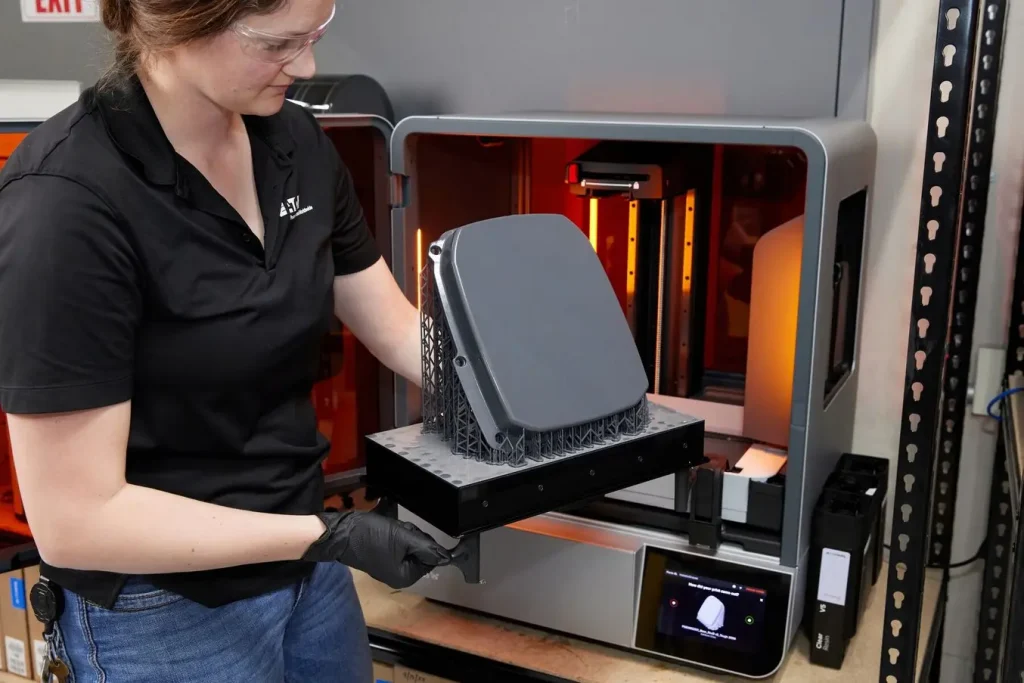

Chi tiết nắp che này được in bằng máy Form 4L tại Trung tâm AMCoE, sử dụng vật liệu Tough 2000 Resin cho một nhà máy đang phát triển cụm lắp ráp cần khả năng chịu ẩm và chịu nhiệt.

Gần đây, một nhóm thiết kế sản phẩm của Eaton đã liên hệ với bà Kathleen Chou tại AMCoE để yêu cầu chế tạo một chi tiết nắp che lắp ráp phục vụ cho quá trình kiểm tra chức năng.

Nếu đặt hàng từ nhà cung cấp bên ngoài, linh kiện này có thể mất hàng tuần, thậm chí hàng tháng mới hoàn thành. Yêu cầu kỹ thuật cũng khá khắt khe: khả năng chống ẩm cao, độ chính xác kích thước và độ bền cơ học, đồng thời chi tiết lại quá lớn để in bằng máy FDM.

Chou đã nhanh chóng hoàn thiện thiết kế và in bằng Form 4L với vật liệu Tough 2000 Resin, tạo ra một linh kiện chắc chắn, chống nước, và được sản xuất trong thời gian rất ngắn.

Bà Chou chia sẻ:

“Chúng tôi cần một chi tiết có thể chịu được khi tiếp xúc với nước, đồng thời đủ bền để bảo vệ toàn bộ cụm lắp ráp. Nắp che này là ví dụ điển hình cho việc tận dụng kích thước in lớn của Form 4L kết hợp với ưu điểm của các dòng vật liệu.”

Fuse – Giải pháp SLS cho sàn nhà máy tại Eaton

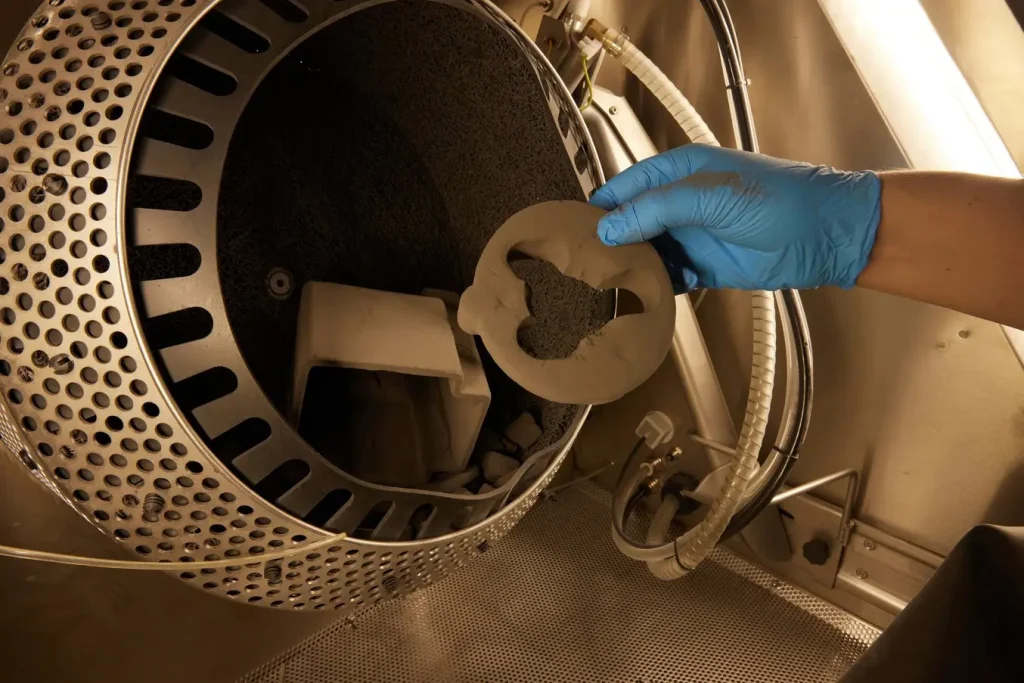

Fuse Blast đã giúp việc tạo ra các dụng cụ sản xuất theo nhu cầu trở nên dễ dàng hơn bao giờ hết — với thời gian ở bước làm sạch bột (sifting) giảm tới 80%, ông Zurell cùng các kỹ sư khác có thêm nhiều thời gian để đánh giá quy trình và xác định những điểm mà chi tiết in 3D có thể cải thiện hiệu quả làm việc.

Trước khi đánh giá và đưa vào sử dụng hệ thống Formlabs Fuse, AMCoE của Eaton đã có kinh nghiệm nhiều năm với công nghệ SLS (Selective Laser Sintering).

Chiếc cốc thử nghiệm này có các đường khắc tinh xảo để hiển thị kích thước MOV và mã số chi tiết. Với Fuse Blast, các rãnh khắc này được làm sạch hoàn toàn một cách tự động, không cần thao tác thủ công.

Bà Kathleen Chou chia sẻ:

“SLS có rất nhiều ưu điểm, bạn có thể in mà không cần hỗ trợ (supportless), giúp việc làm sạch chi tiết dễ dàng hơn; có khả năng kiểm soát dung sai hình học tốt và sử dụng được các vật liệu kỹ thuật như nylon. Đây là lợi thế rất lớn khi chúng tôi thực hiện cả công việc tạo mẫu lẫn sản xuất dụng cụ cần độ cứng cao.”

Tuy nhiên, các máy in SLS trước đây tại AMCoE lại là những hệ thống powder bed fusion công nghiệp cỡ lớn, giá thành gần nửa triệu đô la, với quy trình phức tạp đòi hỏi nhân sự vận hành chuyên biệt và hỗ trợ kỹ thuật liên tục. Những máy này phù hợp cho đội ngũ được đào tạo tại AMCoE, nhưng lại không phải là giải pháp “plug-and-play” (không cần tinh chỉnh) mà họ có thể khuyến nghị cho các nhà máy sản xuất muốn một lựa chọn đơn giản, đáng tin cậy và dễ sử dụng.

Ông Cameron Peahl nhận định:

“Vấn đề với những chiếc máy đó là chúng cồng kềnh, phức tạp, gây nhiều phiền toái và chi phí quá cao.”

Do đó, AMCoE cần một máy in vừa có thể mang lại chất lượng vật liệu kỹ thuật và khả năng in không cần support của công nghệ SLS, vừa đủ đơn giản và đáng tin cậy để triển khai trực tiếp tại các nhà máy. Đến năm 2022, họ đã đưa máy in Formlabs Fuse vào thử nghiệm thực tế.

Ông Peahl cho biết thêm:

“Điểm hấp dẫn của Fuse nằm ở mức giá phù hợp, dễ dàng triển khai. Thể tích in vừa vặn với nhu cầu phổ biến của các nhà máy. Khi kết hợp giữa kích thước nhỏ gọn và chi phí hợp lý, nó trở thành giải pháp khả thi cho rất nhiều cơ sở sản xuất của chúng tôi. Hơn nữa, hệ sinh thái và khả năng sử dụng của Fuse đã tạo nên một bước ngoặt trong dòng máy SLS.”

Lợi thế của SLS trong sản xuất: Nâng cao khả năng chống chịu của nhà máy

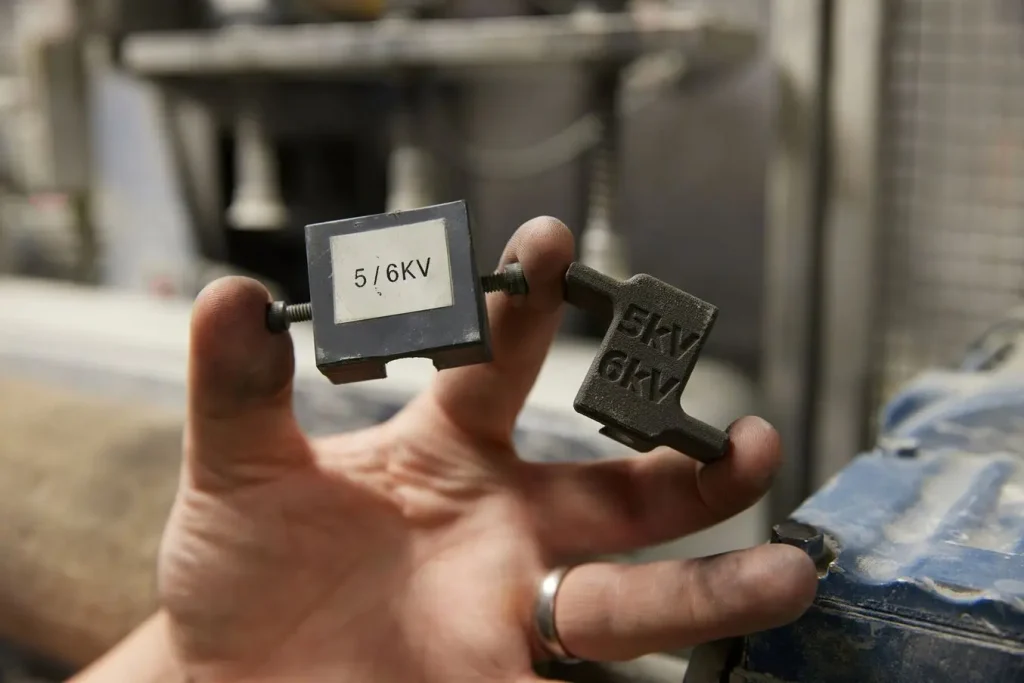

Trước đây, các chi tiết này được gia công từ Delrin (các bộ phận màu trắng, bên trái). Giờ đây, chúng đã được in bằng bột Nylon 12 (màu xám, bên phải) với tốc độ nhanh hơn, chi phí thấp hơn, và còn có thể bổ sung thêm các tính năng như số hiệu chi tiết và ký hiệu nhận dạng.

Sau khi đánh giá toàn bộ hệ sinh thái Fuse Series gồm Fuse 1+ 30W, Fuse Sift và Fuse Blast, AMCoE đã bắt đầu khuyến nghị đây là giải pháp lý tưởng để tạo ra các dụng cụ hỗ trợ sản xuất phức tạp, nhanh chóng và tiết kiệm chi phí ngay tại sàn nhà máy.

Ông Cameron Peahl cho biết:

“Tôi nghĩ lợi thế thực sự của công nghệ in 3D trong môi trường công nghiệp chính là tốc độ. Tốc độ, khả năng chống chịu, và sự sáng tạo.”

Với các nhà sản xuất công nghiệp, thời gian ngừng máy là kẻ thù lớn nhất. Khi hàng chục thiết bị hạng nặng phải hoạt động nhịp nhàng trong quy trình single-piece flow, chỉ một lỗi nhỏ, một chi tiết hỏng hay sự chậm trễ cũng có thể gây ảnh hưởng dây chuyền đến toàn bộ sản lượng.

Ông Peahl chia sẻ thêm:

“Nếu một thiết bị trên sàn nhà máy bị dừng, bạn phải chờ nhà tích hợp đến hỗ trợ thay thế linh kiện… hoặc gửi chi tiết ra xưởng gia công. Quá trình này có thể mất từ 8 đến 12 tuần. Đó gần như là một đòn giáng nặng nề đối với một nhà máy.”

Chính vì vậy, việc tìm ra giải pháp giảm thiểu tối đa thời gian ngừng máy là trách nhiệm quan trọng của đội ngũ sản xuất. Việc ứng dụng SLS 3D printing theo nhu cầu (on-demand fabrication) đã khuyến khích họ thử nghiệm ý tưởng mới, đề xuất giải pháp thay thế và nhận diện những điểm kém hiệu quả trong quy trình hằng ngày.

Tại nhà máy Olean, việc sử dụng hệ sinh thái Fuse Series cho mọi kỹ sư đã giúp hiện thực hóa nhiều ý tưởng mới, cũng như triển khai các quy trình tối ưu hóa hiệu quả hơn.

Ông Peahl khẳng định:

“Công nghệ này cho phép các kỹ sư của chúng tôi sáng tạo hơn. Chỉ trong vài giờ, họ có thể thử nghiệm các loại đồ gá, dụng cụ hỗ trợ hay đầu gắp mới. Họ có thể mạnh dạn bước ra khỏi vùng an toàn, tiếp tục đổi mới và giúp nhà máy hoạt động ngày càng tốt hơn.”

Case Study: Vật tư sản xuất bằng SLS tại Olean

Hiện nay, nhà máy Olean đã in hàng nghìn chi tiết bằng dòng máy Fuse Series. Tuy nhiên, hành trình làm quen với in 3D của đội ngũ kỹ sư tại đây lại bắt đầu từ rất sớm với những chiếc máy FDM để bàn ngay tại nhà.

Ông TJ Zurell, Kỹ sư trưởng sản xuất tại Olean, chia sẻ:

“Tất cả chúng tôi đều là những người chơi công nghệ tại nhà; ai cũng từng có máy in nhỏ. Chúng tôi vẫn rất thích dùng FDM cho bước tạo mẫu ban đầu, nhưng luôn suy nghĩ về số lượng cần sản xuất hoặc tần suất sử dụng. Và nếu đó là thứ chúng tôi cần nhiều hơn một lần mỗi năm, thì chắc chắn chúng tôi sẽ đưa sang in bằng SLS.”

Bước 1: Chốt lò xo trong quá trình ép và lấy sản phẩm

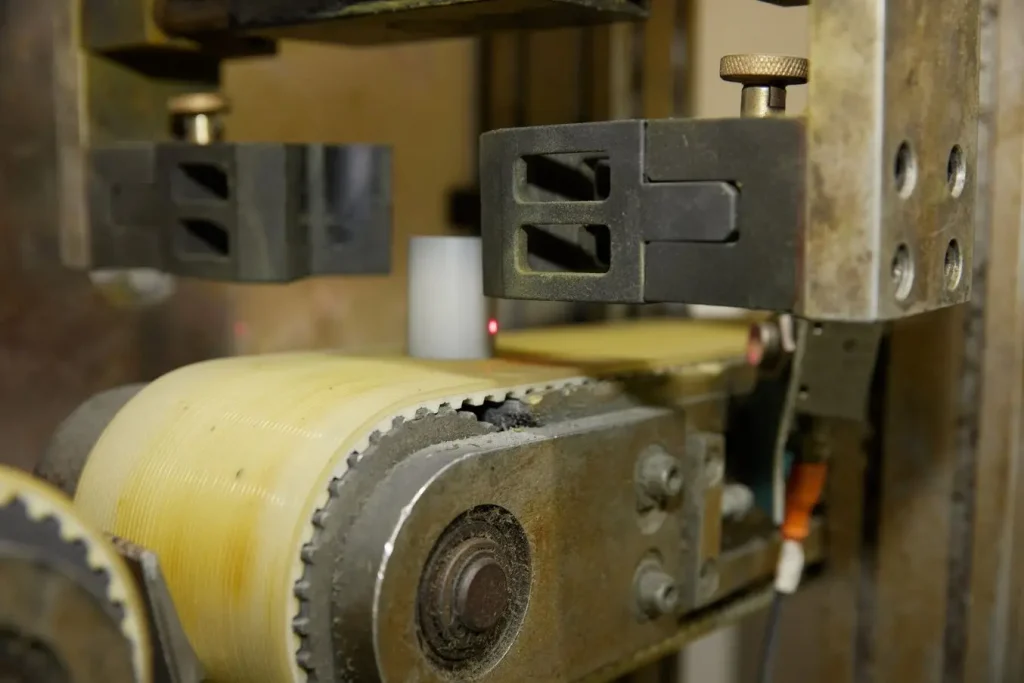

Bước đầu tiên trong quy trình sản xuất MOV là nén bột nguyên liệu thành dạng hình trụ. Sau khi bột được ép, một cánh tay gắp sẽ tiến vào lấy chi tiết và đưa ra ngoài để tiếp tục quy trình single-piece flow.

Các chốt lò xo (spring plungers) có nhiệm vụ đặt sẵn chiều cao mà cánh tay gắp sẽ hoạt động. Trước đây, những chi tiết này được gia công từ nylon, kèm theo nhãn in và dán băng keo để xác định vị trí cài đặt.

Trước đây, các chi tiết được gia công từ nylon (bên trái) theo dạng cụm lắp ghép nhiều bộ phận cùng ốc vít. Giờ đây, chúng được in SLS 3D liền khối, với các ký hiệu nhận dạng được khắc trực tiếp vào file thiết kế. Những chi tiết mới này giúp công nhân thay đổi chương trình dễ dàng và nhanh chóng hơn.

Giờ đây, chúng đã được thiết kế lại với dạng khớp gài (snap-fit) tiện lợi, có khắc trực tiếp thông tin cài đặt, không cần nhãn dán.

Ông TJ Zurell cho biết:

“Những chi tiết này thường bị thất lạc hoặc mòn nhanh. Với in 3D, việc thay thế nhanh hơn nhiều, chúng tôi có thể làm mới trong vòng một đêm thay vì chờ cả tuần. Các chi tiết gia công trước đây còn phải điều chỉnh thêm phần cơ khí, khá rườm rà. Với phiên bản mới, chỉ cần trượt vào trục và xoay cố định tại chỗ.”

Bước 2: Dao cạo vòng cổ kính (Glass Collaring Ring Scraper)

Trước đây, các chi tiết nylon (trái) được gia công dưới dạng cụm nhiều bộ phận và lắp bằng ốc vít. Giờ đây, chúng được in SLS 3D liền khối, với ký hiệu nhận dạng khắc trực tiếp trong thiết kế. Nhờ đó, công nhân có thể thay đổi chương trình nhanh và thuận tiện hơn.

Đối với những vật tư sản xuất có tốc độ hao mòn nhanh, việc in theo lô với Fuse Series giúp đội ngũ luôn có sẵn phụ tùng thay thế. Khi gần hết tồn kho, họ có thể bổ sung các chi tiết dao cạo này vào một lô in SLS gần đầy, thay vì phải gửi yêu cầu cho thợ gia công và chờ đợi phụ tùng mới.

Ông Zurell chia sẻ:

“Do khối lượng sản phẩm xử lý quá lớn nên các chi tiết này mòn rất nhanh. Đó chính là lúc vật tư sản xuất in 3D trở thành giải pháp then chốt.”

Bước 3 (Distribution Class): Giá đỡ V-Block trong công đoạn mài

Trong công đoạn mài, độ chính xác là yếu tố then chốt. Bề mặt giữ chi tiết phải được duy trì vuông góc tuyệt đối khi đưa MOV qua máy mài. Nếu bị lệch, sản phẩm sẽ gặp vấn đề về dung sai, từ đó ảnh hưởng trực tiếp đến hiệu suất của thiết bị chống sét (arrestor) thành phẩm.

Trước đây, các miếng đệm được đúc urethane kèm lõi thép nên khó có thể thay thế nhanh khi bị mất hoặc hỏng. Giờ đây, chúng được in hàng loạt bằng Fuse Series, đồng thời bổ sung lớp vỏ TPU màu vàng giúp dễ dàng thay thế và nhận diện kích thước.

Ông TJ Zurell giải thích:

“Chúng tôi đảm bảo giữ dung sai song song nhỏ hơn 0,08 mm cho các bề mặt này. Chi tiết in SLS đáp ứng rất tốt, giúp đảm bảo cả độ vuông góc lẫn độ song song.”

Trước đây, đội ngũ sử dụng kết hợp các chi tiết urethane được gia công và ép phủ (overmold). Mỗi tấm urethane như vậy có chi phí tới 45 USD. Trong khi đó, khi in bằng Fuse Series, toàn bộ cụm chi tiết này chỉ tốn khoảng 4 USD.

Ông Zurell cho biết thêm:

“Chúng tôi không cần dùng quá nhiều, nhưng tổng cộng mỗi năm tiết kiệm được khoảng 6.000 USD.”

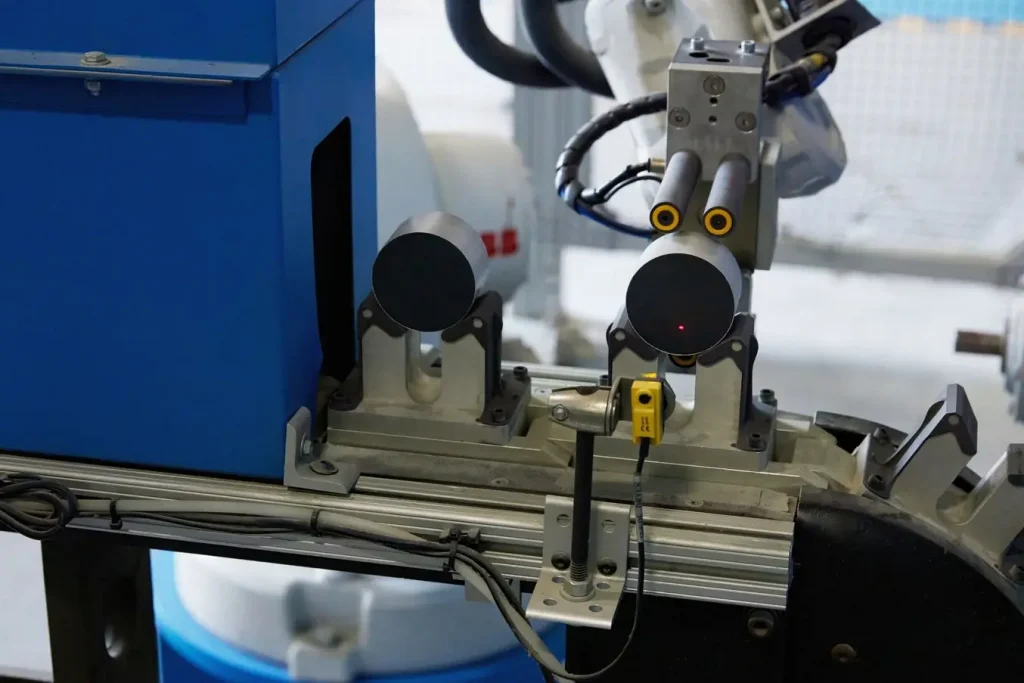

Bước 3 (Station Class): Công đoạn mài với tay gắp SLS (SLS Flipper Arms)

Cánh gạt (flipper arm) đảm nhiệm việc gắp các MOV cỡ lớn (station-class) và đưa chúng qua quá trình mài, nơi chúng liên tục tiếp xúc với dung dịch làm mát. Để tăng độ bám, bộ phận SLS được tích hợp thêm lớp TPU in FDM (màu vàng neon), được in thành dải dài rồi cắt theo kích thước phù hợp.

Đối với các MOV kích thước lớn, dùng trong thiết bị chống sét station class tại các trạm điện hoặc khu vực như sân bay, sẽ có một máy mài và quy trình riêng biệt.

Thay vì sử dụng V-block với lõi in SLS và miếng đệm TPU, ở công đoạn này, chi tiết di chuyển sản phẩm là tay gắp (flipper arms) in bằng SLS, kết hợp với lớp chèn TPU để tăng độ bám.

Trước kia, những tay gắp này được gia công từ Delrin, sau đó phải quấn thêm dây cao su để tạo độ bám.

Các ngàm giữ của cánh gạt (flipper arm part holders) là một bước cải tiến lớn so với phiên bản cũ bằng Delrin gia công, vốn chỉ được quấn thêm dây cao su để tăng độ bám với MOV. Với SLS 3D printing bằng Nylon 12 Powder, bộ phận mới vừa có độ bền cơ học, vừa chống chịu được hóa chất từ dung dịch làm mát, đáp ứng hoàn hảo cho môi trường sản xuất thực tế.

Bước 4 (Distribution Class): Trạm trung chuyển (Transfer Station)

Trong quy trình single-piece flow, các MOV cần được di chuyển qua từng công đoạn với tốc độ và khoảng cách khác nhau. Để làm được điều này, trạm trung chuyển sẽ điều chỉnh lại khoảng cách giữa các MOV trên băng chuyền.

Các khối căn chỉnh bằng Delrin gia công truyền thống (màu trắng, gắn trên bệ nhôm nguyên khối – bên trái) vốn nặng nề, cồng kềnh, kém hiệu quả, lại tốn kém và khó đặt gia công nhanh khi cần gấp.

Một thiết bị robot dạng thang nâng sẽ gắp từng MOV, sau đó đặt xuống băng chuyền kế tiếp theo đúng khoảng cách đã được thiết lập.

Trước đây, các thiết bị tái định vị này thường cồng kềnh, nặng nề đối với hệ thống robot, và được chế tạo từ các khối Delrin gia công thô cứng. Ban đầu, đội ngũ thử nghiệm in 3D một phiên bản thay thế 1:1. Nhưng sau đó, nhờ vào khả năng thiết kế hình học linh hoạt của công nghệ in SLS 3D, họ đã tiến xa hơn tạo ra thiết bị nhẹ hơn, dễ thay đổi, giúp tiết kiệm vật liệu và tối ưu hóa vận hành.

Ông TJ Zurell, Kỹ sư trưởng tại Eaton (Olean), chia sẻ:

“Khi mới bắt đầu áp dụng in 3D, chúng tôi chỉ dừng lại ở việc thay thế trực tiếp các chi tiết nylon được gia công. Nhưng nay chúng tôi đã tiến thêm một bước: làm sao để cải tiến thiết kế ban đầu, không còn bị giới hạn bởi độ khó gia công hay mức độ tiện dụng khi chế tạo. Điều đó đã mở ra cho chúng tôi rất nhiều cơ hội với các thiết kế tinh gọn và hiệu quả hơn.”

Bước 4 (Station Class): Trạm trung chuyển

Các chi tiết in SLS tỏ ra vượt trội trong việc giảm hao mòn trên sản phẩm cuối hoặc máy móc, cũng như thay thế nhanh chóng các linh kiện khi chúng bị mài mòn đến mức không còn sử dụng được.

Ở giai đoạn này, sau khi hoàn tất công đoạn mài, các MOV sẽ đi qua bể rửa siêu âm trước khi chuyển đến máy mạ kim loại (metallizer). Hệ thống cánh tay robot sẽ nâng từng MOV từ băng chuyền, rồi đặt sang một băng chuyền khác để đưa vào máy mạ.

-

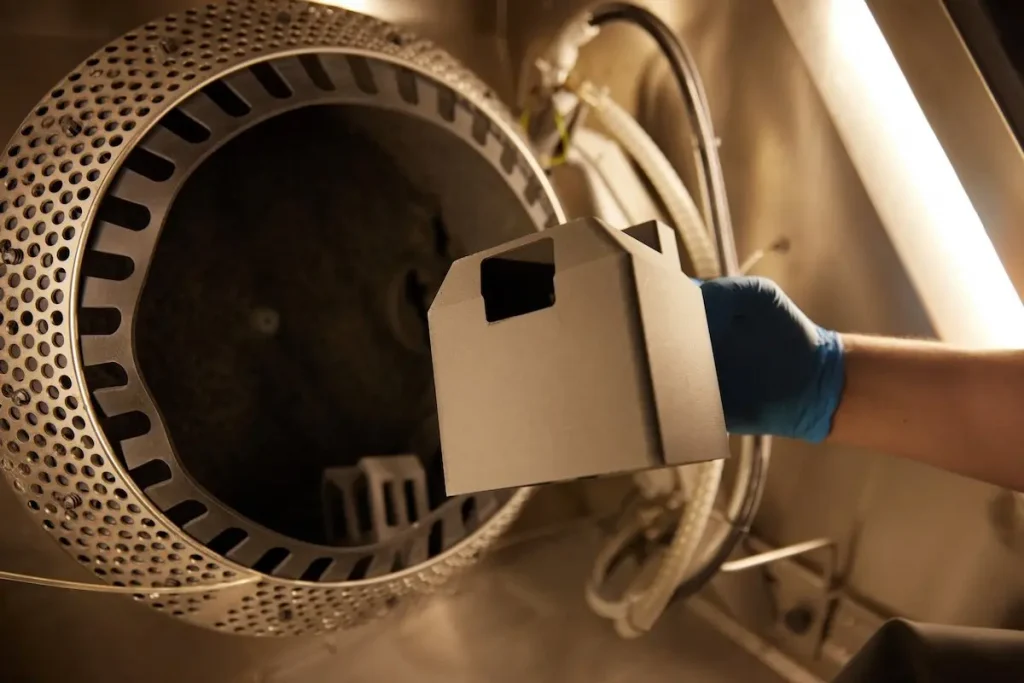

Các tấm che (part covers) được in SLS có nhiệm vụ bảo vệ bề mặt MOV khỏi bị trầy xước hoặc nhiễm bẩn kim loại từ băng chuyền.

-

Các ngón kẹp (EOAT – End of Arm Tooling) dạng “finger” được thiết kế phù hợp với nhiều kích thước MOV khác nhau, đồng thời có thể thay thế dễ dàng khi bị mòn.

Ông TJ Zurell, Kỹ sư trưởng tại Eaton (Olean), chia sẻ:

“Robot vốn dĩ được thiết kế khá tổng quát. Chúng chỉ trở nên ‘cá nhân hóa’ khi được tối ưu cho chính sản phẩm của bạn. Và công nghệ in 3D đã giúp chúng tôi tạo ra cầu nối giữa sản phẩm và robot một cách hiệu quả.”

Bước 5: Trạm mạ kim loại (Metallizer Station) với hệ thống camera AI giám sát

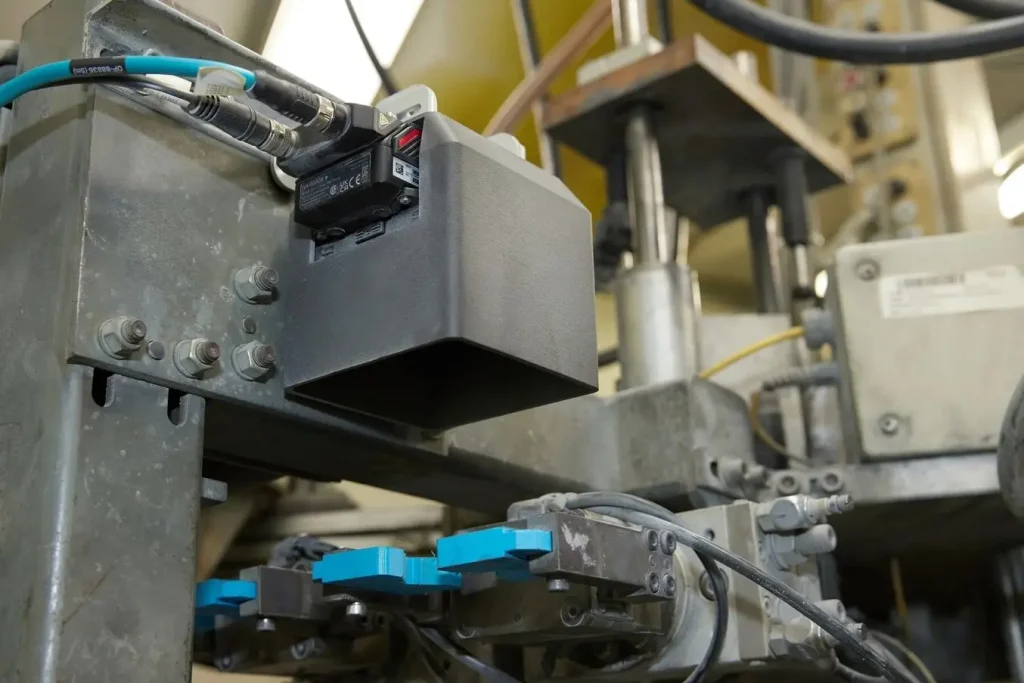

Nắp che camera này được Eaton Olean phát triển nhằm bảo vệ các camera AI đắt tiền và nhạy cảm, đồng thời hạn chế ánh sáng môi trường tác động. Nhờ đó, camera có thể tập trung chính xác hơn vào các MOV trong quá trình kiểm tra chất lượng.

Sau công đoạn mài, các MOV được đưa vào phòng hàn robot, nơi hai đầu được phủ thiếc bằng cách phun hồ quang nhôm lên từng mặt phẳng. Bên trong, hệ thống camera AI sẽ kiểm tra từng linh kiện để phát hiện sai sót.

Nhờ có giải pháp SLS tại chỗ, đội ngũ Olean có thể nhanh chóng thiết kế, kiểm tra độ vừa vặn và lắp đặt chỉ trong ngày hôm sau. Thiết kế rỗng của nắp che camera còn cho phép lồng ghép các chi tiết nhỏ khác trong cùng buồng in Fuse, giúp tối ưu hiệu quả cho mỗi lần in.

Tuy nhiên, ánh sáng không ổn định từ quá trình hàn có thể làm ảnh hưởng đến chất lượng hình ảnh. Nhóm kỹ sư đã thiết kế vỏ bảo vệ tùy chỉnh in bằng SLS vừa để che chắn vật lý, vừa giữ độ ổn định ánh sáng, đảm bảo camera hoạt động chính xác.

“Trước đây không có khâu kiểm tra, nên phải đến khi phát hiện lỗi thì chúng tôi đã tích lũy khoảng 70 sản phẩm hỏng. Giờ đây, với hệ thống camera, chúng tôi chỉ mất khoảng 5 sản phẩm trước khi dây chuyền tự động dừng lại, tránh tạo thêm phế phẩm. In SLS đã giúp chúng tôi triển khai giải pháp này rất nhanh chóng.”

TJ Zurell, Senior Manufacturing Engineer, Eaton tại Olean

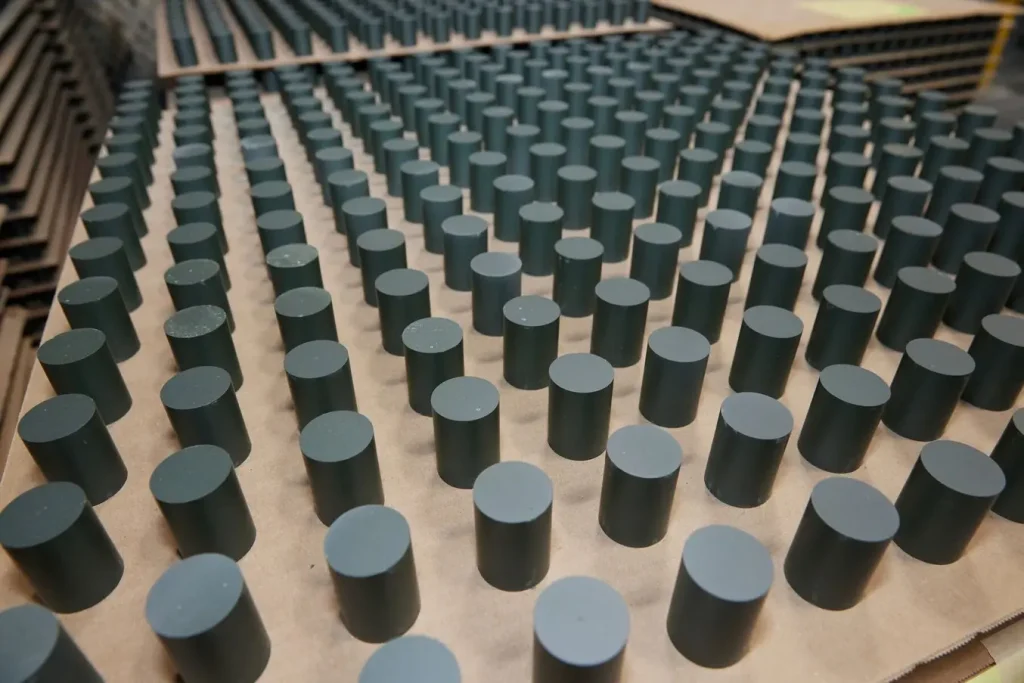

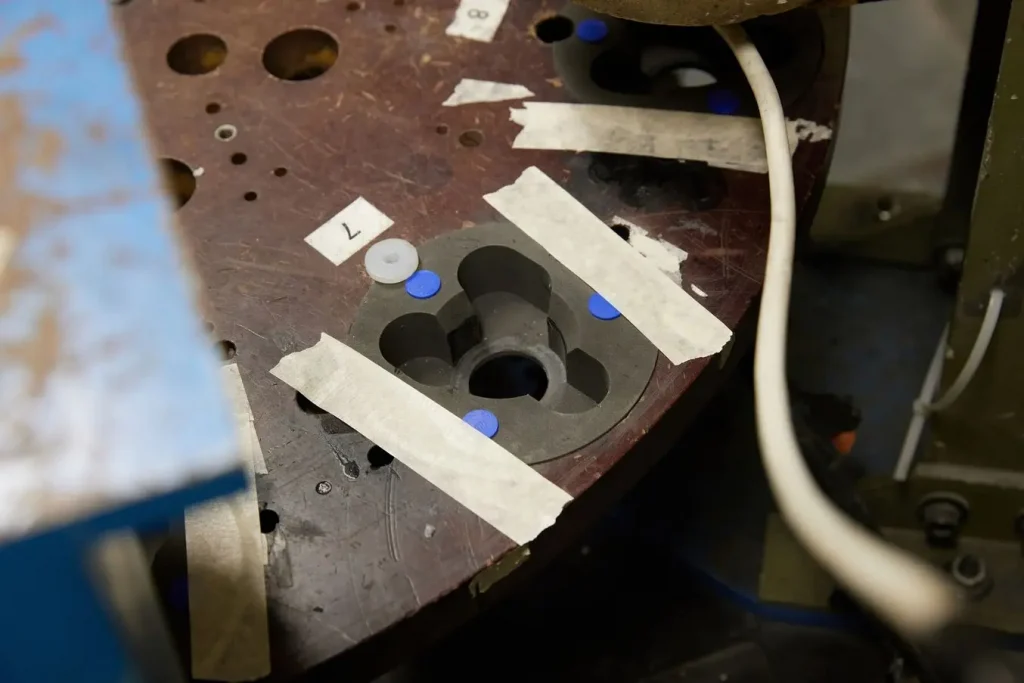

Bước 6: Kiểm tra điện với cốc thử (Tester Cups) mã màu

Những cốc kiểm tra này giữ cố định các MOV trong giai đoạn kiểm tra điện, nơi điện áp được truyền qua để đảm bảo hiệu suất trước khi chúng được lắp ráp thành các bộ chống sét hoàn chỉnh.

Tính dễ vận hành luôn là động lực cải tiến tại Olean. Trước đây, các cốc thử được gia công từ Delrin và phải dùng băng dính hoặc nhãn in để phân biệt kích thước MOV. Điều này khiến quá trình thay đổi dây chuyền chậm và dễ nhầm lẫn.

Trước đây được gia công từ Delrin, các cốc kiểm tra này cần số lượng lớn và nhiều kích cỡ khác nhau. Để phân biệt, mỗi cốc được gắn các chốt TPU in FDM có màu sắc khác nhau.

Giờ đây, nhờ các insert mã màu in 3D, việc kiểm tra trở nên trực quan hơn: màu xanh lá, xanh dương và cam lần lượt thể hiện các kích thước đĩa khác nhau.

-

Cốc thử in bằng SLS: độ chính xác cao, bền, chịu va đập tốt.

-

Chấm màu in FDM: nhanh, dễ sản xuất, không cần tính năng cơ học đặc biệt.

“Chúng tôi đã xây dựng hẳn một hệ thống mã màu, giúp công nhân dễ dàng đổi line sản xuất. Thay vì phải đọc nhãn, họ chỉ cần nhìn màu sắc là biết. Bộ cốc thử trước đây gia công bằng nylon tốn tới 17.400 USD. Việc chuyển sang 3D printing đã mang lại lợi ích cực lớn.”

TJ Zurell, Senior Manufacturing Engineer, Eaton tại Olean

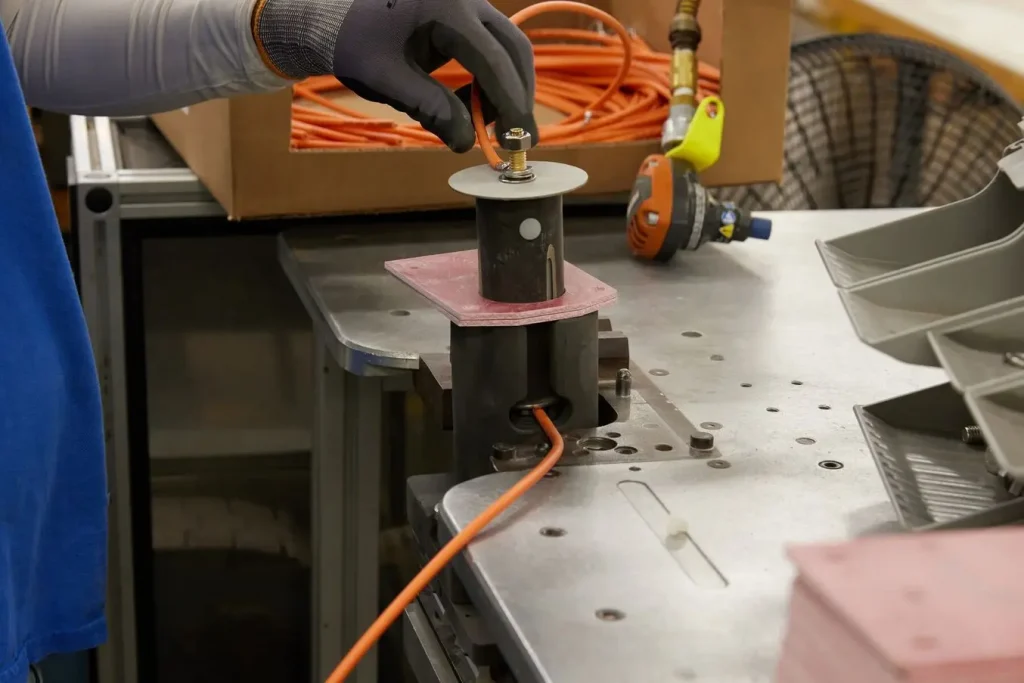

Bước 7: Lắp ráp (Assembly)

Trong quá trình lắp ráp, đồ gá này giữ cố định bộ phận chống sét ngâm dầu để xếp chồng, trước khi được hoàn thiện thành các thiết bị chống sét hoàn chỉnh.

Một trong những cải tiến đáng chú ý đến từ chính các nhà vận hành dây chuyền: họ đề xuất thay thế bộ gá lắp ráp cũ bằng giải pháp in 3D.

Trước đây, fixture gia công từ Delrin khá cồng kềnh, nặng nề và phải lắp lên một đế nhôm mới sử dụng được. Điều này vừa làm thao tác khó khăn hơn, vừa khiến thời gian thay thế bị kéo dài. Khi hỏng, các fixture mới phải đặt từ xưởng gia công, tốn nhiều tuần chờ đợi và chi phí cao.

Giờ đây, với fixture in SLS, thiết kế đã được tinh gọn và dễ sử dụng hơn nhiều. Khi cần thay thế, nhóm kỹ sư có thể in ngay một bộ mới trong thời gian ngắn, chi phí rẻ hơn nhiều lần so với phương pháp gia công truyền thống.

Hướng Tới Sản Xuất Thực Sự Tiên Tiến

Các công cụ hỗ trợ sản xuất được in 3D bằng công nghệ SLS tại Eaton Olean rất đa dạng, từ đầu gắp robot (EOAT), kẹp giữ, bộ phận di chuyển chi tiết, cho đến giá đỡ và nhiều ứng dụng khác.

In 3D SLS không phải là “chiếc đũa thần” giải quyết mọi vấn đề trong nhà máy như Olean. Tuy nhiên, hệ sinh thái Fuse Series SLS ngay tại chỗ đã mang đến cho Zurell và đội ngũ ở Olean một công cụ mạnh mẽ để thực hiện những thay đổi nhỏ, nhưng cộng hưởng lại thành khoản tiết kiệm lớn về thời gian và chi phí.

“Tiết kiệm chi phí luôn là một lợi ích… chúng tôi thay thế được rất nhiều chi tiết vốn phải gia công với chi phí cao bằng giải pháp in 3D giá rẻ. Nhưng giá trị thực sự còn lớn hơn: giúp nhà máy tự chủ hơn, linh hoạt hơn và cho phép các kỹ sư phát huy tối đa sự sáng tạo.”

Cameron Peahl, Giám đốc Chiến lược Sản xuất Bổ sung Toàn cầu cho Industry 4.0

Với quy mô toàn cầu, đa dạng sản phẩm, ngôn ngữ và quy trình, không có giải pháp “một cho tất cả” trong in 3D. Nhưng AMCoE đã rút gọn được lựa chọn, đưa ra hướng dẫn và giải pháp phù hợp, từ mức tổng quát cho đến cụ thể – giống như cách những robot trên sàn sản xuất tại Olean được “cá nhân hóa” cho từng công đoạn.

“In 3D cho phép các kỹ sư thử nghiệm nhanh, nhận phản hồi tức thì, học nhanh và thất bại cũng nhanh. Điều đó đưa chúng tôi đi xa hơn sản xuất truyền thống, bước sang sản xuất tiên tiến thực sự.”

Cameron Peahl

Các chi tiết bổ trợ hiện diện khắp nơi và có thể dễ dàng in thêm bất cứ khi nào nhà máy cần.

Khi Olean đưa Fuse vào sử dụng, họ dự đoán sẽ hoàn vốn sau chín tháng. Nhưng thực tế, một khi bắt đầu in, các ý tưởng mới liên tục xuất hiện từ chính đội ngũ vận hành, những người trực tiếp chỉ ra các khó khăn trong công việc hàng ngày để tìm cách cải tiến.

“Việc ứng dụng in 3D ở đây phát triển rất nhanh, lan tỏa tới tận cấp độ vận hành. Họ nhìn thấy cải tiến rõ rệt từ những chi tiết nylon gia công truyền thống được thay thế, và thường xuyên chủ động hỏi chúng tôi: ‘Anh có thể in cái này được không?’ Tôi cũng đã thay đổi hoàn toàn tư duy thiết kế của mình — luôn nghĩ đến in 3D ngay từ đầu.”

TJ Zurell, Kỹ sư Sản xuất Cao cấp, Eaton tại Olean

Khám phá thêm về dòng máy Fuse Series hoặc đăng ký nhận mẫu thử miễn phí để trực tiếp trải nghiệm chất lượng nhựa nylon và TPU của chúng tôi.