Cách Ứng Dụng In 3D Trong Ép Phun Nhựa

Ngày nay, phần lớn các sản phẩm nhựa trên thế giới được sản xuất bằng phương pháp ép phun (injection molding). Tuy nhiên, việc chế tạo khuôn ép thường rất tốn kém và mất nhiều thời gian. Tin vui là khuôn không nhất thiết phải được gia công bằng kim loại, bạn hoàn toàn có thể in khuôn bằng công nghệ in 3D.

Công nghệ in 3D SLA (Stereolithography) mang đến giải pháp thay thế tiết kiệm chi phí so với gia công khuôn nhôm truyền thống. Các chi tiết in SLA có độ đặc hoàn toàn (solid) và tính đẳng hướng cao (isotropic). Đặc biệt, vật liệu in có thể chịu được nhiệt độ biến dạng nhiệt (HDT) lên đến 238°C ở 0.45 MPa, đủ khả năng chịu nhiệt và áp suất trong quá trình ép nhựa.

Tải miễn phí tài liệu hướng dẫn chuyên sâu để tìm hiểu chi tiết cách tạo khuôn ép nhựa bằng công nghệ in 3D.

Nội dung chính

- 1 Tạo Khuôn Ép Nhựa In 3D Nhanh Cho Sản Xuất Số Lượng Ítư

- 2 Các Case Study Thực Tế: Ứng Dụng Khuôn Ép Nhựa In 3D

- 3 Cách Chọn Vật Liệu Resin Phù Hợp Cho Khuôn Ép Nhựa In 3D

- 4 Cách Ép Nhựa Tạo Sản Phẩm Từ Khuôn In 3D

- 5 Hướng Dẫn Thiết Kế Khuôn In 3D Chuẩn Kỹ Thuật

- 6 Khuôn In 3D: Giải Pháp Cho Tạo Mẫu Và Sản Xuất Hàng Loạt

Tạo Khuôn Ép Nhựa In 3D Nhanh Cho Sản Xuất Số Lượng Ítư

Với sự phát triển của máy in 3D chuyên nghiệp giá phải chăng, vật liệu in chịu nhiệt cao và máy ép phun nhựa mini hoặc công nghiệp, giờ đây doanh nghiệp có thể tự sản xuất khuôn ép nhựa in 3D ngay tại chỗ. Phương pháp này cho phép tạo ra các nguyên mẫu (prototype) hoặc sản phẩm nhựa nhỏ số lượng ít bằng vật liệu sản xuất thực tế.

Đối với các dự án sản xuất quy mô nhỏ (khoảng 10 – 1000 sản phẩm), việc sử dụng khuôn in 3D giúp tiết kiệm đáng kể thời gian và chi phí so với khuôn kim loại truyền thống. Đồng thời, phương pháp này còn mang lại tính linh hoạt cao trong sản xuất, cho phép kỹ sư và nhà thiết kế thử nghiệm, tinh chỉnh thiết kế khuôn hoặc dễ dàng thay đổi cấu hình khuôn mà không tốn nhiều thời gian và chi phí chờ đợi.

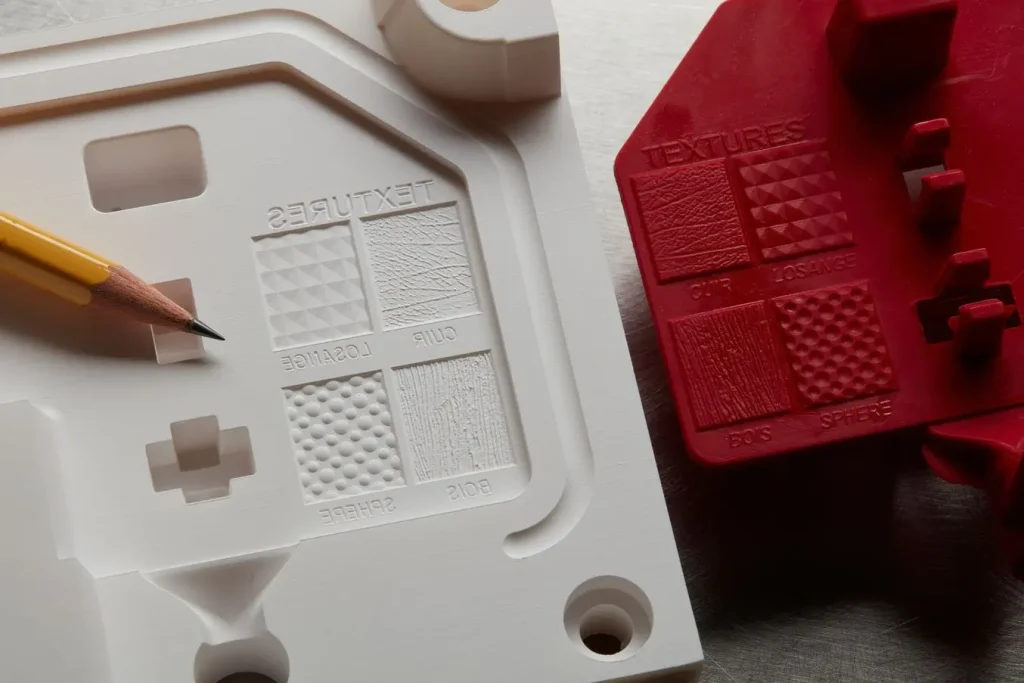

Công nghệ in 3D SLA (Stereolithography) là lựa chọn tuyệt vời cho ứng dụng đúc khuôn. SLA mang lại bề mặt mịn, độ chính xác cao, giúp chuyển tiếp bề mặt đẹp từ khuôn sang sản phẩm và dễ tháo khuôn hơn. Các chi tiết in SLA được liên kết hóa học chặt chẽ, có kết cấu đặc và đẳng hướng (isotropic), tạo ra khuôn có chất lượng vượt trội so với công nghệ in FDM (Fused Deposition Modeling).

Các dòng máy in nhựa resin để bàn và mini, như Formlabs SLA printer, giúp đơn giản hóa quy trình sản xuất khuôn nhờ dễ cài đặt, dễ vận hành và bảo trì.

Vật liệu Rigid 10K Resin của Formlabs là loại resin công nghiệp cao cấp, chứa thành phần gia cường thủy tinh (glass-filled), lý tưởng cho nhiều loại hình dạng khuôn và điều kiện ép phun khác nhau.

Rigid 10K Resin có nhiệt độ biến dạng nhiệt (HDT) đạt 218°C @ 0.45 MPa và mô-đun đàn hồi kéo (tensile modulus) lên đến 10.000 MPa, mang lại độ cứng, độ ổn định nhiệt và khả năng giữ hình dạng vượt trội khi chịu áp lực và nhiệt độ cao — giúp sản phẩm đạt độ chính xác tối đa.

Rigid 10K Resin – Vật Liệu Chủ Lực của Formlabs Cho Khuôn Ép Nhựa Phức Tạp

Rigid 10K Resin là vật liệu chủ lực của Formlabs dành cho việc in khuôn ép nhựa có hình dạng phức tạp. Loại resin công nghiệp này được sử dụng trong nhiều nghiên cứu và ứng dụng thực tế được trình bày trong tài liệu chuyên sâu (white paper) của Formlabs:

-

Trung tâm kỹ thuật công nghiệp IPC (Pháp) đã tiến hành nghiên cứu và in hàng nghìn sản phẩm thử nghiệm.

-

Nhà gia công Multiplus sử dụng Rigid 10K Resin cho sản xuất số lượng nhỏ (low-volume production).

-

Công ty phát triển sản phẩm Novus Applications đã ép hàng trăm nắp có ren phức tạp chỉ với một bộ khuôn in bằng Rigid 10K Resin.

High Temp Resin – Giải pháp thay thế khi yêu cầu nhiệt độ ép cao

Khi áp suất kẹp (clamping pressure) và áp suất ép phun không quá cao, nhưng Rigid 10K Resin không đáp ứng được nhiệt độ ép yêu cầu, thì High Temp Resin là lựa chọn thay thế lý tưởng.

Vật liệu này có nhiệt độ biến dạng nhiệt (HDT) đạt 238°C @ 0.45 MPa, cao nhất trong các loại resin của Formlabs và nằm trong nhóm cao nhất trên thị trường hiện nay. Nhờ vậy, High Temp Resin có thể chịu được nhiệt độ ép phun cao, giảm thời gian làm mát, và tăng hiệu suất sản xuất.

Trong case study của Braskem (một tập đoàn hóa dầu hàng đầu), công ty đã ép đến 1.500 chu kỳ (injection cycles) chỉ với một lõi khuôn (mold insert) in bằng High Temp Resin, để sản xuất dây đeo khẩu trang. Lõi khuôn này được in 3D riêng và gắn vào khuôn kim loại tổng thể, giúp rút ngắn đáng kể thời gian sản xuất hàng trung bình (medium series).

Grey Pro Resin – Lựa chọn linh hoạt hơn cho khuôn phức tạp

Tuy có ưu điểm chịu nhiệt cao, High Temp Resin lại giòn và dễ nứt vỡ, đặc biệt khi in các khuôn có chi tiết mảnh hoặc hình dạng phức tạp. Với một số thiết kế, khuôn có thể khó đạt được quá vài chục chu kỳ ép.

Để khắc phục vấn đề này, startup Holimaker (Pháp) đã chuyển sang Grey Pro Resin.

Mặc dù độ dẫn nhiệt thấp hơn High Temp Resin (khiến thời gian làm mát lâu hơn), Grey Pro Resin mềm hơn, độ dẻo tốt hơn, và có thể chịu được hàng trăm chu kỳ ép phun mà không bị biến dạng hoặc nứt.

Tải miễn phí tài liệu chuyên sâu (white paper) để xem chi tiết các nghiên cứu thực tế và hướng dẫn từng bước tạo khuôn ép nhựa bằng công nghệ in 3D ngay tại xưởng.

Các Case Study Thực Tế: Ứng Dụng Khuôn Ép Nhựa In 3D

Công nghệ ép phun bằng khuôn in 3D có thể được ứng dụng trong rất nhiều lĩnh vực sản xuất khác nhau, từ tạo mẫu kỹ thuật, sản xuất linh kiện nhỏ đến thử nghiệm sản phẩm thương mại.

Phương pháp kết hợp in 3D và ép phun (hybrid manufacturing) cho phép doanh nghiệp chủ động tạo khuôn theo nhu cầu, sản xuất nhanh các lô nhỏ (small batches) bằng vật liệu nhựa nhiệt dẻo (thermoplastic) với chi phí tối ưu.

Tải tài liệu chuyên sâu (white paper) của Formlabs để khám phá 5 ví dụ thực tế nổi bật về ứng dụng khuôn in 3D trong ép phun nhựa:

IPC (Trung tâm kỹ thuật công nghiệp Pháp) – thực hiện nghiên cứu kỹ thuật chuyên sâu về ép phun nhựa sử dụng khuôn in 3D.

Multiplus – ứng dụng khuôn in bằng vật liệu Rigid 10K Resin để sản xuất số lượng ít nhưng vẫn đảm bảo chất lượng công nghiệp.

Novus Applications – ép hàng trăm nắp có ren phức tạp chỉ với một khuôn ba phần (three-part mold) in bằng Rigid 10K Resin.

Braskem (tập đoàn hóa dầu) – sản xuất 3.000 dây đeo khẩu trang trong một tuần bằng lõi khuôn (mold insert) in bằng High Temp Resin.

Holimaker (startup Pháp) – tạo ra hàng trăm chi tiết kỹ thuật sử dụng khuôn in từ Grey Pro Resin và Rigid 10K Resin.

Những ví dụ này chứng minh rằng khuôn in 3D hoàn toàn có thể đáp ứng nhu cầu sản xuất thực tế, không chỉ cho tạo mẫu nhanh mà còn cho sản xuất thử và sản xuất nhỏ lẻ hiệu quả.

Cách Chọn Vật Liệu Resin Phù Hợp Cho Khuôn Ép Nhựa In 3D

Dựa trên kết quả thử nghiệm nội bộ và các case study thực tế với khách hàng, Formlabs khuyến nghị lựa chọn vật liệu in 3D (resin) dựa trên các tiêu chí kỹ thuật trong bảng dưới đây.

Mỗi tiêu chí được đánh giá theo thang sao:

★ = Hiệu quả thấp hơn ★★ = Hiệu quả tốt ★★★ = Hiệu quả cao nhất

| Tiêu chí | High Temp Resin | Grey Pro Resin | Rigid 10K Resin |

|---|---|---|---|

| Chịu nhiệt độ ép phun cao (High molding temperature) | ★★★ | ★ | ★★ |

| Thời gian làm mát ngắn (Shorter cooling time) | ★★★ | ★ | ★★ |

| Chịu áp suất cao (High pressure resistance) | ★ | ★★ | ★★★ |

| Tăng số chu kỳ ép với khuôn phức tạp (Durability for complex molds) | ★ | ★★ | ★★★ |

Gợi ý lựa chọn nhanh:

High Temp Resin: Phù hợp khi cần chịu nhiệt cao và rút ngắn chu kỳ làm mát, lý tưởng cho nhựa có điểm nóng chảy lớn.

Rigid 10K Resin: Tốt nhất cho khuôn chịu áp lực cao và thiết kế chi tiết phức tạp, giúp duy trì độ chính xác sau nhiều chu kỳ ép.

Grey Pro Resin: Lựa chọn cân bằng giữa độ bền và tính linh hoạt, thích hợp cho sản xuất nhỏ lẻ và khuôn có hình dạng phức tạp cần nhiều chu kỳ hơn.

Việc chọn đúng loại resin sẽ giúp tối ưu tuổi thọ khuôn, nâng cao chất lượng sản phẩm ép, và giảm chi phí vận hành tổng thể trong quá trình ép phun nhựa bằng khuôn in 3D.

Cách Ép Nhựa Tạo Sản Phẩm Từ Khuôn In 3D

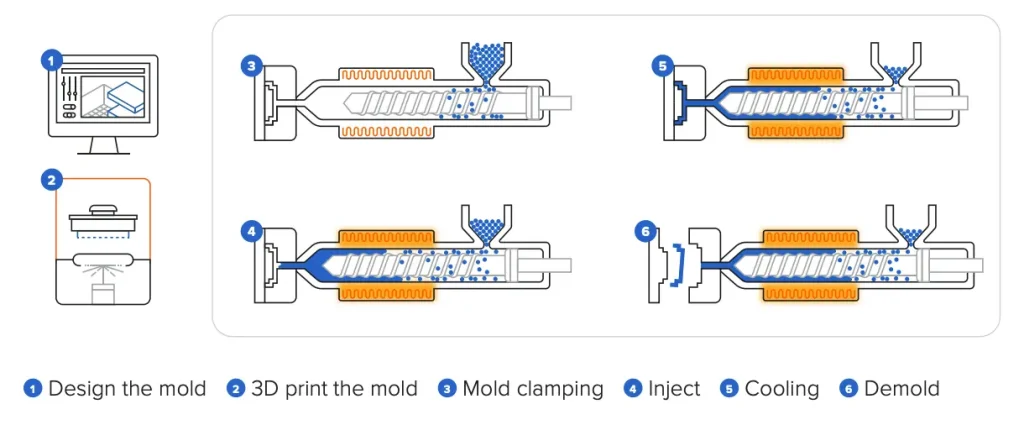

Mức độ phức tạp của quy trình ép phun nhựa (injection molding) chủ yếu phụ thuộc vào thiết kế chi tiết sản phẩm và cấu trúc khuôn.

Với công nghệ in 3D hiện nay, bạn có thể sử dụng nhiều loại nhựa nhiệt dẻo (thermoplastic) khác nhau để ép khuôn, bao gồm: PP, PE, TPE, TPU, POM và PA.

Lựa chọn vật liệu ép phù hợp

Nhựa có độ nhớt thấp (low viscosity) sẽ giúp giảm áp suất ép, từ đó tăng tuổi thọ khuôn in 3D.

Polypropylene (PP) và TPE là hai loại nhựa dễ xử lý, có thể ép được nhiều chu kỳ liên tục mà vẫn duy trì chất lượng ổn định.

Ngược lại, những loại nhựa kỹ thuật như PA (Nylon) thường chỉ thích hợp cho số lượng ép ít hơn, do nhiệt độ và áp suất cao có thể làm giảm tuổi thọ khuôn.

Sử dụng chất chống dính (release agent)

Khi ép với các vật liệu mềm dẻo như TPU hoặc TPE, việc phủ chất chống dính lên bề mặt khuôn sẽ giúp tách sản phẩm ra dễ dàng hơn, hạn chế hư hại bề mặt và tăng hiệu quả sản xuất.

Lựa chọn máy ép phù hợp

Loại máy ép nhựa sử dụng không ảnh hưởng quá nhiều đến quy trình. Tuy nhiên, nếu bạn mới bắt đầu hoặc muốn thử nghiệm với chi phí đầu tư thấp, có thể tham khảo:

Máy ép mini để bàn (benchtop) như Holipress hoặc Galomb Model-B100 – phù hợp cho thử nghiệm nhỏ và sản xuất ngắn hạn.

Máy ép tự động quy mô nhỏ như Micromolder (máy để bàn) hoặc Babyplast 10/12 (máy thủy lực) – là lựa chọn tốt cho sản xuất hàng loạt các chi tiết nhỏ.

Bằng cách kết hợp khuôn in 3D với quy trình ép phun, doanh nghiệp có thể giảm chi phí làm khuôn, rút ngắn thời gian ra sản phẩm mẫu và dễ dàng tùy chỉnh thiết kế trước khi sản xuất hàng loạt.

Hướng Dẫn Thiết Kế Khuôn In 3D Chuẩn Kỹ Thuật

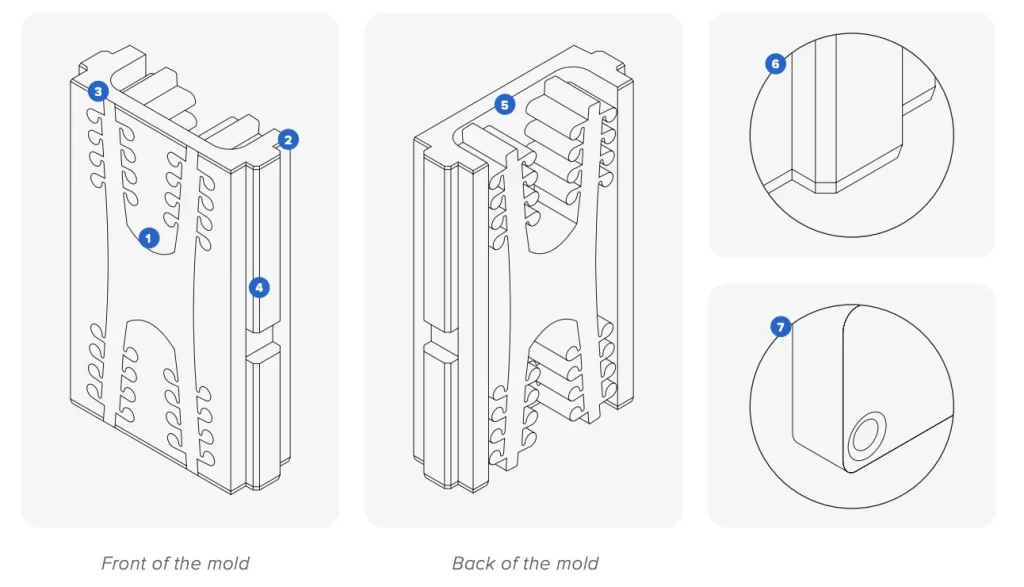

Khi thiết kế khuôn in 3D dùng cho ép phun nhựa (injection molding), bạn nên tuân thủ cả nguyên tắc thiết kế cho sản xuất cộng thêm (Additive Manufacturing) lẫn quy tắc thiết kế khuôn ép truyền thống.

Một số yếu tố cơ bản cần đảm bảo gồm:

Góc thoát khuôn khoảng 2–3 độ để dễ tháo sản phẩm.

Độ dày thành đồng đều nhằm hạn chế co rút hoặc cong vênh.

Bo tròn các cạnh sắc để tránh tập trung ứng suất và tăng độ bền khuôn.

Dưới đây là tổng hợp lời khuyên hữu ích từ chuyên gia và người dùng thực tế giúp bạn thiết kế khuôn in 3D hiệu quả hơn:

Tối Ưu Độ Chính Xác Kích Thước

Dự trù phần dư (stock allowance) trên khuôn để có thể gia công tinh chỉnh kích thước sau khi in.

In thử một bộ khuôn đầu tiên để đánh giá sai lệch kích thước thực tế, từ đó hiệu chỉnh lại mô hình CAD cho chính xác ở các lần in sau.

Kéo Dài Tuổi Thọ Khuôn

Mở rộng cổng phun (gate) để giảm áp suất bên trong lòng khuôn, tránh nứt hoặc biến dạng.

Thiết kế một mặt khuôn phẳng, mặt còn lại chứa chi tiết sản phẩm, giúp giảm sai lệch và hạn chế hiện tượng “flash” (ba via).

Bổ sung các rãnh thoát khí lớn (air vent) từ mép lòng khuôn ra mép ngoài, giúp không khí thoát dễ dàng. Nhờ đó, dòng nhựa chảy tốt hơn, áp suất giảm và thời gian ép ngắn hơn.

Tránh thiết kế vùng mỏng dưới 1–2 mm, vì các phần này dễ biến dạng do nhiệt trong quá trình ép.

Tối Ưu Quá Trình In 3D

Giảm vật liệu in ở mặt sau khuôn, chỉ giữ lại phần nâng đỡ lòng khuôn. Việc này giúp tiết kiệm nhựa in, đồng thời giảm nguy cơ in lỗi hoặc cong vênh.

Thêm vát cạnh (chamfer) ở đáy khuôn để dễ dàng tách khuôn ra khỏi bàn in.

Bố trí chốt định vị (centering pins) tại các góc khuôn để canh thẳng và lắp khớp chính xác hai nửa khuôn.

Nếu bạn muốn tìm hiểu sâu hơn về quy trình chi tiết, mẹo thiết kế và xử lý khuôn in 3D khi ép nhựa, hãy xem thêm bài viết:

FAQ: Injection Molding With 3D Printed Molds

hoặc tải whitepaper miễn phí của Formlabs để có hướng dẫn đầy đủ từng bước.

Khuôn In 3D: Giải Pháp Cho Tạo Mẫu Và Sản Xuất Hàng Loạt

Sự kết hợp giữa công nghệ in 3D để bàn (desktop 3D printing) và kỹ thuật chế tạo khuôn (moldmaking) đang mở ra một kỷ nguyên mới cho ngành sản xuất hiện đại.

Các kỹ sư và nhà thiết kế giờ đây không chỉ giới hạn trong việc tạo mẫu nhanh (rapid prototyping) mà còn có thể ứng dụng trực tiếp vào sản xuất thực tế, giúp rút ngắn quy trình và mở rộng phạm vi vật liệu sử dụng.

Lợi ích của khuôn in 3D trong sản xuất

Việc sử dụng khuôn, mẫu (pattern) hoặc khuôn dập (die) được in 3D để hỗ trợ quy trình đúc (casting) hoặc ép khuôn (molding) mang lại nhiều ưu điểm vượt trội:

Nhanh hơn và tiết kiệm chi phí hơn so với gia công CNC truyền thống.

Dễ thao tác hơn so với việc chế tạo khuôn bằng silicone.

Linh hoạt trong việc thử nghiệm nhiều hình dạng, kết cấu và loại vật liệu khác nhau.

Các ứng dụng phổ biến của khuôn in 3D

Không chỉ giới hạn trong ép nhựa (injection molding), khuôn in 3D còn được ứng dụng hiệu quả trong nhiều quy trình khác như:

Ép nhiệt và hút chân không (Thermoforming & Vacuum forming)

Đúc silicone, bao gồm cả ép chèn (insert molding) và ép bọc (overmolding)

Đúc cao su lưu hóa (Vulcanized rubber molding)

Đúc trang sức (Jewelry casting)

Đúc kim loại (Metal casting)

Nếu bạn muốn tìm hiểu chi tiết về hướng dẫn thiết kế, quy trình thực hiện và lựa chọn vật liệu phù hợp cho từng loại khuôn, hãy tải bộ tài liệu chuyên sâu (white paper) của Formlabs để khám phá kỹ thuật khuôn in 3D cho cả tạo mẫu và sản xuất thực tế.