Ứng dụng Máy In 3D Trong R&D: Giải Pháp Tăng Tốc Phát Triển Sản Phẩm Hiệu Quả

Trong thời đại mà tốc độ đổi mới quyết định sự sống còn của doanh nghiệp, R&D (nghiên cứu và phát triển sản phẩm) đã trở thành “trái tim” của quá trình sáng tạo. Mỗi ý tưởng mới chỉ thực sự có giá trị khi được hiện thực hóa thành nguyên mẫu và được kiểm chứng, cải tiến liên tục và sẵn sàng bước ra thị trường. Thế nhưng, với phương pháp truyền thống, hành trình ấy thường kéo dài hàng tháng trời, tiêu tốn ngân sách lớn và luôn tiềm ẩn rủi ro thất bại.

Đó chính là lúc máy in 3D xuất hiện như một giải pháp mang tính cách mạng. Không chỉ đơn thuần là công cụ tạo mẫu, in 3D đã trở thành “cánh tay phải” đắc lực của các trung tâm R&D hiện đại. Với khả năng rút ngắn thời gian phát triển sản phẩm, giảm chi phí và cho phép thử nghiệm lặp lại linh hoạt, công nghệ này giúp các nhóm nghiên cứu chủ động hơn trong việc biến ý tưởng thành hiện thực. Từ các tập đoàn công nghiệp lớn, công ty y tế, cho đến những startup khởi nghiệp, máy in 3D đang từng ngày thay đổi cách thế giới thiết kế, sáng tạo và phát triển sản phẩm mới.

Nội dung chính

Thách thức trong R&D truyền thống

Quá trình nghiên cứu và phát triển sản phẩm luôn là hành trình phức tạp, đòi hỏi sự kết hợp giữa sáng tạo và tính chính xác. Tuy nhiên, khi dựa vào các phương pháp chế tạo truyền thống, các doanh nghiệp thường phải đối mặt với nhiều rào cản:

Chi phí tạo mẫu và thử nghiệm cao

Trong quy trình R&D truyền thống, việc tạo ra một nguyên mẫu sản phẩm thường đi kèm với những khoản chi phí không nhỏ. Các doanh nghiệp phải đầu tư vào những phương pháp sản xuất phức tạp như gia công CNC, đúc khuôn hoặc đặt hàng từ các xưởng gia công bên ngoài. Điều này kéo theo hàng loạt chi phí bổ sung: nguyên vật liệu, nhân công, vận chuyển và thời gian chờ đợi.

Một vấn đề lớn khác là chi phí lặp lại khi thay đổi thiết kế. Trong giai đoạn phát triển sản phẩm, đội ngũ R&D hiếm khi dừng lại ở một bản thiết kế duy nhất. Mỗi khi phát hiện lỗi hoặc cần cải tiến, doanh nghiệp buộc phải làm lại nguyên mẫu mới. Với phương pháp truyền thống, việc sửa đổi này đồng nghĩa với chi phí phát sinh liên tục, có thể chiếm đến 30–50% tổng ngân sách nghiên cứu.

Ngoài ra, với những sản phẩm có hình dạng phức tạp hoặc yêu cầu độ chính xác cao, chi phí chế tạo mẫu thử càng đội lên. Đặc biệt trong các ngành như y tế, hàng không, hoặc sản xuất công nghiệp, việc tạo mẫu thử nghiệm đôi khi còn đắt đỏ đến mức khiến doanh nghiệp e ngại khi tiến hành các thử nghiệm cần thiết.

Kết quả là nhiều doanh nghiệp phải đối mặt với một nghịch lý: nếu giảm số lần tạo mẫu để tiết kiệm chi phí thì rủi ro sản phẩm kém chất lượng sẽ tăng cao; nhưng nếu tăng số lần thử nghiệm thì ngân sách R&D dễ dàng vượt quá khả năng cho phép. Đây chính là một trong những rào cản lớn nhất khiến nhiều công ty chậm đưa sản phẩm ra thị trường hoặc phải từ bỏ ý tưởng tiềm năng ngay từ giai đoạn đầu.

Thời gian phát triển kéo dài

Trong môi trường kinh doanh hiện nay, tốc độ ra mắt sản phẩm có thể quyết định sự thành bại của một doanh nghiệp. Tuy nhiên, với quy trình R&D truyền thống, thời gian từ ý tưởng đến nguyên mẫu thử nghiệm thường kéo dài nhiều tuần, thậm chí nhiều tháng.

Nguyên nhân chính đến từ:

Quy trình chế tạo phức tạp: Việc gia công CNC, đúc khuôn hay cắt gọt cơ khí đều đòi hỏi nhiều công đoạn, từ thiết lập máy móc, lựa chọn vật liệu, đến xử lý bề mặt. Mỗi khâu đều tốn thời gian đáng kể.

Thời gian chờ đợi gia công bên ngoài: Nhiều doanh nghiệp không có xưởng sản xuất nội bộ, buộc phải gửi thiết kế cho đối tác. Việc này làm mất thêm vài ngày đến vài tuần, tùy độ phức tạp của sản phẩm.

Vòng lặp chỉnh sửa thiết kế: Trong R&D, sản phẩm thường phải trải qua nhiều lần kiểm thử. Mỗi khi phát hiện lỗi hoặc cần thay đổi, doanh nghiệp lại phải lặp lại toàn bộ quy trình sản xuất nguyên mẫu kéo dài đáng kể tiến độ.

Sự chậm trễ này đặc biệt nguy hiểm trong những ngành có tốc độ đổi mới nhanh như điện tử tiêu dùng, y tế, ô tô và hàng không. Một sản phẩm ra mắt chậm vài tháng có thể khiến doanh nghiệp bỏ lỡ “cửa sổ vàng” trên thị trường, mất lợi thế cạnh tranh vào tay đối thủ.

Không chỉ vậy, thời gian phát triển sản phẩm kéo dài còn làm tăng chi phí nhân sự, chi phí quản lý dự án, và kéo theo áp lực tài chính cho cả doanh nghiệp. Điều này tạo nên một vòng luẩn quẩn: càng chậm trễ, doanh nghiệp càng tốn kém, và càng khó để đưa sản phẩm mới ra thị trường đúng lúc.

Thiếu linh hoạt trong thiết kế

Một trong những thách thức lớn của R&D truyền thống là sự hạn chế trong khả năng thử nghiệm và thay đổi thiết kế. Trong thực tế, quá trình phát triển sản phẩm hiếm khi đi theo một đường thẳng; thay vào đó, các ý tưởng thường cần được kiểm chứng, chỉnh sửa và tinh chỉnh nhiều lần trước khi đạt đến phiên bản hoàn chỉnh.

Tuy nhiên, với các phương pháp chế tạo truyền thống, mỗi lần thay đổi thiết kế đều đòi hỏi làm lại toàn bộ quy trình sản xuất nguyên mẫu. Điều này không chỉ tốn thời gian và chi phí, mà còn làm giảm tính linh hoạt trong việc thử nghiệm nhiều phương án khác nhau. Đội ngũ R&D buộc phải giới hạn số lần thử nghiệm, dẫn đến nguy cơ bỏ qua những cải tiến quan trọng cho sản phẩm.

Ngoài ra, một số ý tưởng thiết kế mang tính đột phá như hình dạng phức tạp, cấu trúc rỗng nhẹ, hoặc chi tiết vi mô gần như không thể thực hiện được bằng phương pháp gia công truyền thống. Điều này vô hình trung hạn chế khả năng sáng tạo của kỹ sư và nhà thiết kế, khiến họ phải “thỏa hiệp” với những gì công nghệ hiện tại có thể làm, thay vì hiện thực hóa ý tưởng tối ưu nhất.

Hệ quả là sản phẩm cuối cùng thường dừng lại ở mức “đủ tốt” chứ chưa thực sự đột phá. Trong bối cảnh thị trường cạnh tranh gay gắt, sự thiếu linh hoạt này có thể làm doanh nghiệp mất đi lợi thế sáng tạo và chậm thích ứng trước nhu cầu thay đổi liên tục của khách hàng.

Phụ thuộc vào nhà cung cấp bên ngoài

Một vấn đề khác mà nhiều doanh nghiệp gặp phải trong quá trình R&D truyền thống là sự phụ thuộc quá lớn vào các đơn vị gia công bên ngoài để chế tạo nguyên mẫu. Thực tế, không phải công ty nào cũng sở hữu xưởng sản xuất hoặc trang thiết bị hiện đại. Để biến bản thiết kế thành sản phẩm thử nghiệm, họ buộc phải tìm đến các đối tác chuyên về gia công CNC, đúc khuôn hoặc sản xuất cơ khí.

Sự phụ thuộc này kéo theo nhiều bất lợi:

Thời gian chờ đợi: Từ lúc gửi thiết kế, thương thảo giá cả, cho đến khi nhận được nguyên mẫu có thể mất từ vài ngày đến vài tuần. Điều này làm chậm tiến độ nghiên cứu và hạn chế khả năng thử nghiệm nhanh.

Chi phí phát sinh: Nhà cung cấp thường tính phí cho từng mẫu thử. Nếu cần điều chỉnh nhiều lần, tổng chi phí R&D sẽ tăng lên đáng kể.

Rủi ro bảo mật: Khi gửi thiết kế cho bên thứ ba, doanh nghiệp phải đối mặt với nguy cơ lộ thông tin quan trọng. Đây là rủi ro đặc biệt lớn trong các ngành đòi hỏi tính bảo mật cao như công nghệ, quốc phòng hay y tế.

Thiếu chủ động: Mỗi lần cần thay đổi thiết kế, doanh nghiệp lại phụ thuộc vào lịch sản xuất của đối tác, khiến quá trình R&D mất đi tính linh hoạt và khó kiểm soát tiến độ.

Lợi ích khi ứng dụng máy in 3D trong R&D

Sự phát triển của công nghệ in 3D đã mở ra một kỷ nguyên mới cho hoạt động nghiên cứu và phát triển sản phẩm (R&D). Không chỉ dừng lại ở việc tạo mẫu, máy in 3D còn mang đến nhiều lợi ích toàn diện, giúp doanh nghiệp rút ngắn thời gian, tiết kiệm chi phí và nâng cao năng lực sáng tạo.

Rút ngắn thời gian phát triển sản phẩm

Máy in 3D cho phép biến ý tưởng thiết kế thành nguyên mẫu chỉ trong vài giờ hoặc vài ngày, thay vì vài tuần như phương pháp truyền thống. Điều này giúp doanh nghiệp tăng tốc thử nghiệm, nhanh chóng cải tiến sản phẩm và ra mắt thị trường đúng thời điểm.

Tiết kiệm chi phí R&D

Việc loại bỏ nhu cầu gia công khuôn mẫu, giảm chi phí thuê ngoài và tận dụng vật liệu in 3D giá thành hợp lý giúp doanh nghiệp tiết kiệm đáng kể ngân sách. Ngoài ra, in 3D còn cho phép thử nghiệm nhiều phiên bản thiết kế khác nhau mà không lo chi phí tăng quá cao.

Linh hoạt trong thiết kế và thử nghiệm

Với máy in 3D, các kỹ sư và nhà thiết kế có thể tự do sáng tạo những hình dạng phức tạp, cấu trúc rỗng nhẹ hay chi tiết vi mô mà các phương pháp gia công truyền thống khó có thể thực hiện. Điều này tạo điều kiện để đội ngũ R&D liên tục thử nghiệm và cải tiến sản phẩm theo nhu cầu thực tế.

Chủ động và bảo mật thông tin

Thay vì phụ thuộc vào nhà cung cấp bên ngoài, doanh nghiệp có thể tự in nguyên mẫu ngay tại phòng lab. Điều này không chỉ giúp rút ngắn quy trình, mà còn đảm bảo tính bảo mật trong thiết kế, đặc biệt quan trọng với các ngành công nghệ cao, quốc phòng hay y tế.

Nâng cao chất lượng và độ chính xác

Máy in 3D hiện đại, đặc biệt là công nghệ SLA, SLS, DLP, cho phép tạo ra các nguyên mẫu có độ chính xác cao, bề mặt mịn và gần giống sản phẩm hoàn thiện. Điều này giúp doanh nghiệp kiểm chứng thiết kế một cách thực tế nhất trước khi bước vào sản xuất hàng loạt.

Ứng dụng thực tế của máy in 3D trong R&D và phát triển sản phẩm

Việc áp dụng máy in 3D trong R&D không chỉ mang tính lý thuyết mà đã được minh chứng qua nhiều ngành công nghiệp khác nhau. Nhờ khả năng tạo mẫu nhanh, chính xác, linh hoạt và tiết kiệm chi phí, công nghệ này đang trở thành “vũ khí chiến lược” giúp doanh nghiệp đổi mới và tăng tốc ra thị trường.

Dưới đây là một số ứng dụng tiêu biểu của máy in 3D trong R&D:

Ngành sản xuất công nghiệp & startup

Trong bối cảnh cạnh tranh toàn cầu, các doanh nghiệp sản xuất và startup cần liên tục đổi mới để rút ngắn thời gian ra mắt sản phẩm, giảm chi phí và tạo khác biệt. Công nghệ máy in 3D chính là công cụ chiến lược, hỗ trợ họ trong cả R&D lẫn sản xuất thử nghiệm, đồng thời mở ra mô hình sản xuất mới linh hoạt hơn.

Thử nghiệm ý tưởng nhanh (Rapid Prototyping)

Đối với startup hoặc doanh nghiệp phát triển sản phẩm mới, in 3D là lựa chọn tối ưu để kiểm chứng ý tưởng.

Tạo nguyên mẫu trong vài ngày thay vì vài tuần.

Dễ dàng điều chỉnh thiết kế dựa trên phản hồi của khách hàng hoặc nhà đầu tư.

Giúp đội ngũ R&D giảm rủi ro và đưa sản phẩm tiệm cận nhu cầu thị trường ngay từ giai đoạn đầu.

Sản xuất loạt nhỏ và phiên bản giới hạn

Không phải sản phẩm nào cũng cần sản xuất hàng chục nghìn chiếc. In 3D cho phép:

Sản xuất lô nhỏ (low-volume production) cho thị trường thử nghiệm.

Ra mắt phiên bản giới hạn (limited edition) mà không cần đầu tư khuôn đúc đắt đỏ.

Đáp ứng đơn hàng tùy biến theo yêu cầu khách hàng.

Đồ gá, dụng cụ và phụ tùng thay thế

Trong sản xuất công nghiệp, in 3D ngày càng được ứng dụng để in đồ gá kẹp, khuôn mẫu và phụ tùng.

Giúp doanh nghiệp giảm chi phí gia công tới 70–90%.

Chủ động sản xuất ngay tại xưởng, không phụ thuộc vào nhà cung cấp bên ngoài.

Rút ngắn thời gian bảo trì dây chuyền nhờ in nhanh phụ tùng thay thế.

Tùy biến sản phẩm tạo lợi thế cạnh tranh cho startup

Startup và doanh nghiệp nhỏ có thể tận dụng in 3D để cung cấp sản phẩm khác biệt, cá nhân hóa cao.

Phụ kiện thời trang, đồ gia dụng, quà tặng in theo yêu cầu.

Thiết kế độc quyền phục vụ phân khúc ngách, nơi khách hàng sẵn sàng chi trả cao hơn.

Xây dựng thương hiệu sáng tạo, gắn liền với tính độc bản.

Ngành ô tô và hàng không

Trong lĩnh vực ô tô và hàng không, nơi yêu cầu khắt khe về tốc độ, chi phí và chất lượng sản phẩm, công nghệ máy in 3D đã trở thành một công cụ chiến lược trong R&D và sản xuất thử nghiệm. Từ việc chế tạo nguyên mẫu, tối ưu thiết kế đến sản xuất trực tiếp một số chi tiết chuyên biệt, in 3D đang giúp các doanh nghiệp công nghiệp tăng lợi thế cạnh tranh.

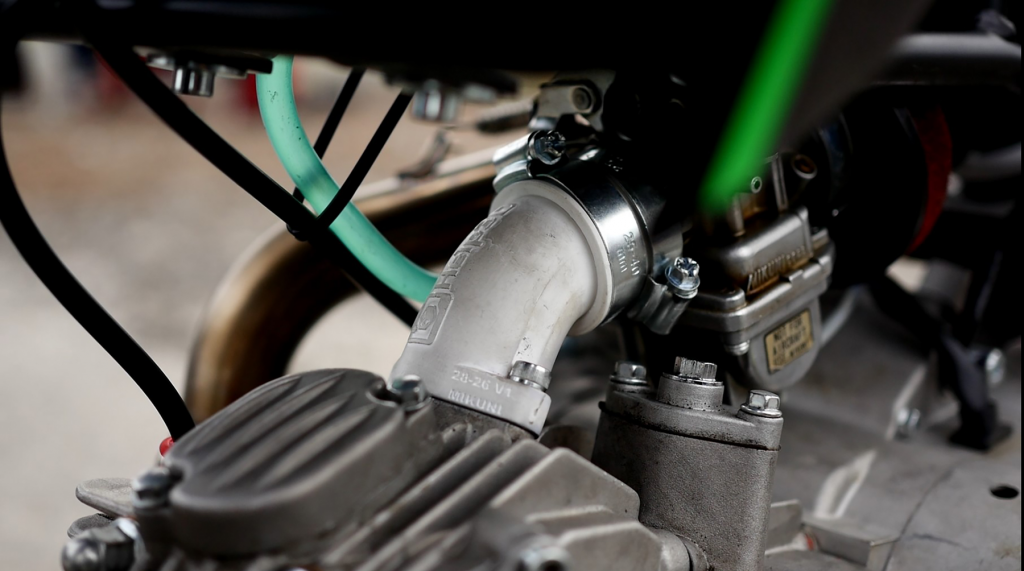

Nguyên mẫu nhanh cho linh kiện cơ khí

Máy in 3D cho phép các kỹ sư ô tô và hàng không tạo ra nguyên mẫu động cơ, vỏ xe, cánh quạt, hoặc linh kiện nội thất chỉ trong vài giờ đến vài ngày, thay vì mất hàng tuần như trước.

Dễ dàng kiểm tra khả năng lắp ráp và tính khí động học.

Giúp rút ngắn chu kỳ phát triển xe mới hoặc thiết kế máy bay.

Tiết kiệm đáng kể chi phí so với chế tạo khuôn thử nghiệm.

Tối ưu hóa thiết kế – Giảm trọng lượng, tăng hiệu suất

Một trong những ưu thế lớn nhất của in 3D là khả năng tạo ra các cấu trúc rỗng, dạng lưới (lattice structure) vừa nhẹ vừa bền. Trong ngành hàng không, giảm trọng lượng đồng nghĩa với tiết kiệm nhiên liệu và giảm khí thải CO₂.

Airbus đã in thử nghiệm các chi tiết khoang máy bay nhẹ hơn 30–50% so với gia công truyền thống.

General Electric (GE) phát triển buồng đốt động cơ phản lực in 3D, giúp cải thiện hiệu suất đốt và kéo dài tuổi thọ.

Đồ gá, khuôn mẫu và dụng cụ hỗ trợ sản xuất

Ngoài nguyên mẫu sản phẩm, in 3D còn được sử dụng để tạo đồ gá kẹp, khuôn thử và dụng cụ hỗ trợ sản xuất.

Giúp kỹ sư dễ dàng thử nghiệm nhiều phương án lắp ráp khác nhau.

Chi phí thấp hơn 70–90% so với gia công truyền thống.

Có thể sản xuất theo nhu cầu ngay tại xưởng, không phụ thuộc vào nhà cung cấp bên ngoài.

Sản xuất chi tiết chuyên biệt và phụ tùng thay thế

Một số chi tiết có số lượng sản xuất thấp hoặc yêu cầu tùy chỉnh cao nay có thể được in trực tiếp.

Hãng ô tô Ford đã thử nghiệm sản xuất phụ tùng thay thế bằng in 3D để giảm tồn kho.

NASA sử dụng in 3D để chế tạo các linh kiện tên lửa thử nghiệm, cắt giảm chi phí R&D hàng triệu USD.

Ngành điện tử và thiết bị tiêu dùng

Ngành điện tử và thiết bị tiêu dùng là một trong những lĩnh vực thay đổi nhanh nhất, nơi vòng đời sản phẩm ngày càng ngắn và nhu cầu đổi mới liên tục. Để duy trì lợi thế cạnh tranh, các doanh nghiệp cần rút ngắn thời gian R&D, thử nghiệm nhanh và giảm chi phí phát triển. Đây chính là lý do máy in 3D ngày càng được ứng dụng rộng rãi.

Nguyên mẫu nhanh cho sản phẩm công nghiệp và gia dụng

Máy in 3D cho phép các công ty điện tử in nhanh vỏ điện thoại, laptop, tai nghe, thiết bị IoT, máy gia dụng nhỏ để kiểm tra thiết kế chỉ trong vài ngày.

Kiểm tra kích thước, hình dạng, độ bám tay.

Thử nghiệm thiết kế công thái học (ergonomics) trước khi đầu tư khuôn sản xuất.

Giúp giảm thời gian tung sản phẩm mới ra thị trường.

Ví dụ: Các hãng smartphone lớn thường in hàng chục phiên bản vỏ máy bằng 3D trước khi chọn mẫu cuối cùng để sản xuất hàng loạt.

Thử nghiệm thiết kế sáng tạo và chức năng

In 3D cho phép R&D kiểm chứng các ý tưởng mới một cách linh hoạt.

Các mẫu vỏ máy tối ưu tản nhiệt.

Thiết kế phím bấm, cảm biến, hoặc khung máy nhẹ hơn.

Kiểm thử vị trí linh kiện điện tử trong vỏ máy trước khi đưa vào sản xuất.

Cá nhân hóa và tùy chỉnh sản phẩm

Trong lĩnh vực thiết bị tiêu dùng, sự khác biệt và trải nghiệm cá nhân hóa là yếu tố thu hút khách hàng. Máy in 3D giúp doanh nghiệp dễ dàng tạo ra:

Phụ kiện cá nhân hóa (ốp lưng điện thoại, tai nghe theo khuôn tai người dùng).

Thiết kế đặc biệt cho thị trường ngách (gaming gear, đồ gia dụng cao cấp).

Sản xuất phiên bản giới hạn (limited edition) mà không cần đầu tư chi phí khuôn đúc lớn.

Hỗ trợ R&D cho startup và doanh nghiệp nhỏ

Các startup công nghệ thường tận dụng in 3D để thử nghiệm ý tưởng sản phẩm với chi phí thấp trước khi gọi vốn đầu tư.

In nhanh nguyên mẫu để trình bày với nhà đầu tư.

Điều chỉnh thiết kế liên tục dựa trên phản hồi của khách hàng thử nghiệm.

Giảm rủi ro tài chính trước khi bước vào sản xuất hàng loạt.

Ví dụ: Một startup sản xuất thiết bị đeo thông minh có thể in nguyên mẫu chỉ trong vài ngày để kiểm chứng khả năng đeo thoải mái và tính năng cảm biến, thay vì mất hàng tháng chờ gia công khuôn mẫu.

Tích hợp máy in 3D vào quy trình R&D

Việc đưa máy in 3D vào quy trình nghiên cứu và phát triển sản phẩm không chỉ là một bước nâng cấp về công nghệ, mà còn là thay đổi mang tính chiến lược. Thay vì coi in 3D như một công cụ bổ trợ, nhiều doanh nghiệp đang biến nó thành nền tảng cốt lõi giúp tối ưu thiết kế, tăng tốc thử nghiệm và linh hoạt trong sản xuất.

Đánh giá nhu cầu và chọn công nghệ phù hợp

Mỗi doanh nghiệp có yêu cầu khác nhau về độ chính xác, vật liệu, kích thước mẫu và chi phí. Chính vì vậy, việc lựa chọn công nghệ in phù hợp là bước đầu tiên.

Với nhu cầu tạo mẫu nhanh và chi tiết sắc nét, công nghệ SLA thường được ưu tiên.

Khi cần in chi tiết bền chắc để kiểm thử, công nghệ SLS là giải pháp tối ưu.

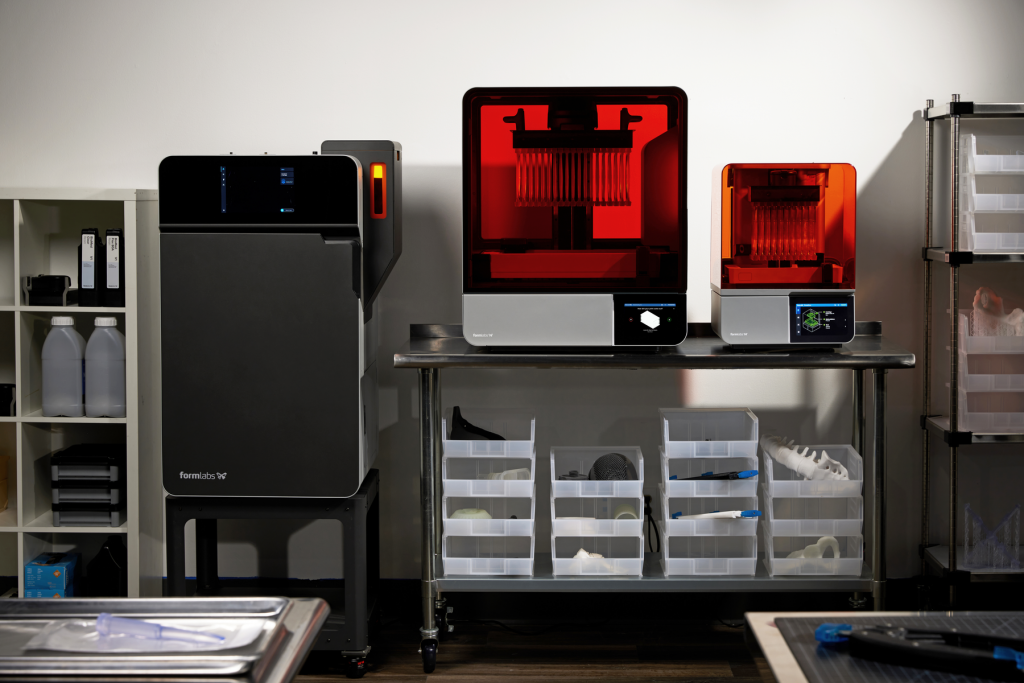

Thực tế, nhiều trung tâm R&D hiện nay sử dụng các dòng máy như Form 4, Form 4L (SLA) hay Fuse 1+ (SLS) để đáp ứng đồng thời cả hai nhu cầu: vừa tạo mẫu trực quan, vừa thử nghiệm cơ học.

Đào tạo đội ngũ và chuẩn hóa quy trình

Máy in 3D ngày càng thân thiện với người dùng, nhưng để phát huy hiệu quả, đội ngũ R&D vẫn cần được đào tạo bài bản. Điều này bao gồm:

Kỹ năng thiết kế và tối ưu hóa file CAD.

Lựa chọn vật liệu phù hợp cho từng thử nghiệm (ví dụ: resin chịu nhiệt cho linh kiện điện tử, resin dẻo cho thử nghiệm công thái học).

Quy trình xử lý sau in (rửa, sấy, gia nhiệt) để đảm bảo mẫu đạt chất lượng ổn định.

Tích hợp vào chuỗi phát triển sản phẩm

Một ưu điểm lớn của in 3D là dễ dàng hòa nhập vào quy trình R&D sẵn có. Ngày nay, nhiều doanh nghiệp đã kết hợp in 3D với:

Mô phỏng số (CAE) để nhanh chóng kiểm chứng thiết kế.

Gia công CNC hoặc đúc truyền thống nhằm sản xuất các chi tiết phức hợp.

Quản lý dữ liệu thiết kế tập trung, đảm bảo vòng đời sản phẩm liền mạch từ ý tưởng đến thử nghiệm.

Tạo vòng lặp thử nghiệm nhanh

Máy in 3D giúp quy trình R&D trở nên linh hoạt hơn nhờ khả năng:

In nguyên mẫu trong vài giờ.

Kiểm chứng chức năng hoặc trải nghiệm thực tế.

Thu thập phản hồi và chỉnh sửa thiết kế.

In lại phiên bản mới ngay trong ngày.

Chẳng hạn, một nhóm thiết kế thiết bị y tế có thể sử dụng máy in 3D resin để thử nhiều thiết kế tay cầm khác nhau trong vòng một tuần, thay vì phải chờ cả tháng nếu dùng phương pháp truyền thống.

Mở rộng sang sản xuất thử và sản xuất loạt nhỏ

Sau khi đã thành công trong giai đoạn tạo mẫu, in 3D còn được tận dụng để:

Sản xuất loạt nhỏ phục vụ thử nghiệm thị trường.

Làm phiên bản giới hạn trước khi đầu tư khuôn đúc.

Đáp ứng đơn hàng tùy biến theo yêu cầu khách hàng.

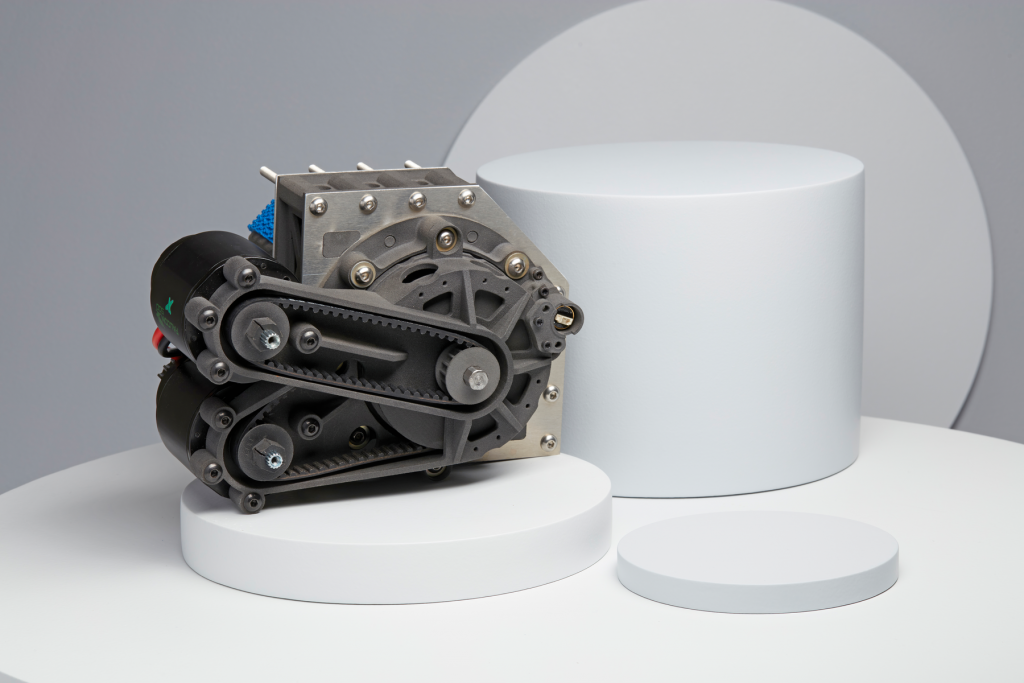

Ví dụ, một startup trong ngành thiết bị công nghiệp đã sử dụng máy in SLS để sản xuất loạt nhỏ phụ kiện, vừa tiết kiệm chi phí vừa rút ngắn thời gian đưa sản phẩm ra thị trường.

Nhờ sự tích hợp khéo léo, máy in 3D trong đó có các giải pháp như Formlabs không chỉ giúp rút ngắn chu kỳ R&D, mà còn mang đến cho doanh nghiệp một lợi thế chiến lược: linh hoạt hơn, sáng tạo hơn và sẵn sàng đổi mới nhanh chóng trước biến động thị trường.

Kết luận

Công nghệ máy in 3D đang ngày càng khẳng định vai trò then chốt trong lĩnh vực R&D và phát triển sản phẩm. Không chỉ dừng lại ở việc tạo mẫu nhanh, in 3D còn mang lại hàng loạt lợi ích:

Tiết kiệm chi phí và rút ngắn thời gian nghiên cứu.

Tăng tính linh hoạt trong thiết kế và thử nghiệm.

Đảm bảo bảo mật dữ liệu và nâng cao chất lượng nguyên mẫu.

Mở ra cơ hội ứng dụng thực tiễn trong nhiều ngành: từ y tế, ô tô – hàng không, điện tử tiêu dùng, kiến trúc – xây dựng, cho đến sản xuất công nghiệp và startup.

Trong bối cảnh cạnh tranh toàn cầu và nhu cầu đổi mới liên tục, máy in 3D không chỉ là công cụ hỗ trợ R&D, mà còn trở thành nền tảng chiến lược giúp doanh nghiệp tăng tốc sáng tạo, cá nhân hóa sản phẩm và nhanh chóng chiếm lĩnh thị trường.

Doanh nghiệp nào nắm bắt sớm xu hướng này sẽ có lợi thế vượt trội trong việc rút ngắn chu kỳ phát triển, giảm chi phí sản xuất thử nghiệm và tối ưu hóa hiệu quả kinh doanh.

Nếu bạn đang tìm kiếm giải pháp máy in 3D chuyên nghiệp để ứng dụng vào R&D, sản xuất thử nghiệm hay mở rộng khả năng sáng tạo, hãy liên hệ với ThinkSmart để được tư vấn chi tiết và trải nghiệm công nghệ in 3D hàng đầu từ Formlabs.