Một Hành Trình Mới: Cách In 3D SLS Giúp Doanh Nghiệp Nhỏ Chuyển Hướng Thành Công

Từ những món nội thất tinh xảo tại Atlanta cho đến các mẫu Mercedes-Benz Sprinter được tùy chỉnh tại miền Nam California, Jenny và Alex Baumann luôn biết cách tạo ra những sản phẩm chất lượng vượt trội.

Khi thị trường độ chế xe Sprinter trong cộng đồng van-life trở nên quá đông đúc, cặp đôi này đã nhanh nhạy chuyển hướng và từ bước ngoặt đó, Terra X ra đời, trở thành một thương hiệu sản xuất phụ kiện ô tô hậu mãi (aftermarket automotive) cực kỳ thành công.

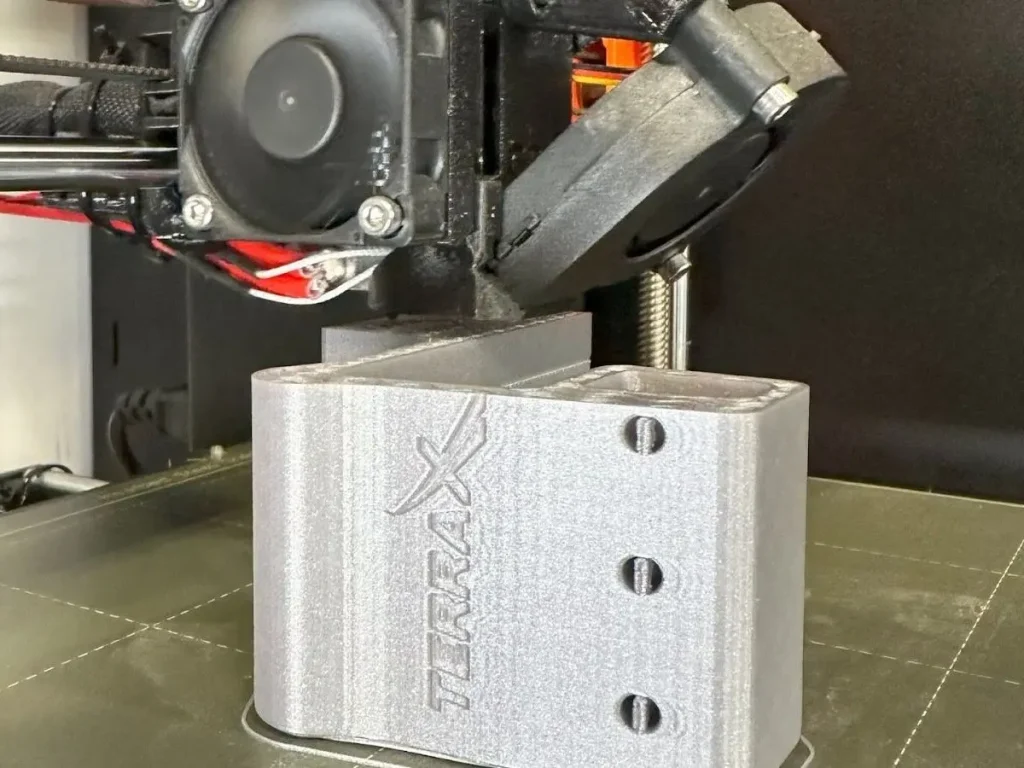

Hiện nay, toàn bộ 15 sản phẩm của Terra X đều được thiết kế, tạo mẫu và sản xuất ngay tại xưởng nội bộ bằng ba máy in 3D Formlabs Fuse 1+ 30W, ứng dụng công nghệ in 3D SLS (Selective Laser Sintering) tiên tiến.

Nhờ mô hình sản xuất linh hoạt, Terra X duy trì được quy trình tinh gọn, nhất quán và luôn đi trước đối thủ.

“Công nghệ này đã thay đổi hoàn toàn doanh nghiệp của chúng tôi. Khi tự thiết kế và sản xuất tại chỗ, chúng tôi kiểm soát được 100% quy trình.

Bất kỳ doanh nghiệp nhỏ nào, dù là cửa hàng xe đạp hay xưởng thủ công, cũng nên có một chiếc máy in như thế này.”

Alex Baumann, Đồng sáng lập & Chủ sở hữu Terra X

Nội dung chính

- 1 Hơn Cả Những Chiếc Xe Van Tùy Chỉnh

- 2 Từ Thử Nghiệm Thủ Công Đến Khám Phá In 3D SLS

- 3 Tự Chủ Sản Xuất, Bước Đi Chiến Lược Của Terra X

- 4 Máy In 3D Fuse 1+ 30W: Trái Tim Sản Xuất Của Terra X

- 5 Tự Động Hóa Sản Xuất Và Hệ Thống Mở Rộng Linh Hoạt

- 6 Giải Pháp Doanh Nghiệp: Giảm Thời Gian Ngưng Máy Và Sửa Chữa Nhanh Chóng

Hơn Cả Những Chiếc Xe Van Tùy Chỉnh

Sau nhiều năm gắn bó với ngành nội thất đặt làm cao cấp, Jenny và Alex Baumann quyết định rời bỏ căn gác xép tại Atlanta, tặng lại hầu hết đồ đạc và bắt đầu một hành trình mới.

Họ thực hiện “dự án tùy chỉnh cuối cùng” mua một chiếc Dodge Promaster, tự tay cải tạo lại và lái xe xuyên nước Mỹ.

Khi đặt chân đến San Diego County, cặp đôi nhanh chóng bị thu hút bởi cộng đồng sôi động, khí hậu ôn hòa và tiềm năng kinh doanh lớn nơi đây.

“Lần đầu tiên tham dự buổi gặp gỡ cộng đồng van-life với khoảng 300 chiếc xe khác, ai cũng tò mò hỏi về cách chúng tôi thiết kế nội thất,”

Jenny Baumann chia sẻ.

Nhờ kinh nghiệm nhiều năm trong các dự án thiết kế thủ công chất lượng cao, họ nhanh chóng bắt đầu nhận đơn đặt hàng độ xe van cho làn sóng van-lifers, những người muốn rời thành phố để tận hưởng cuộc sống tự do trên đường.

Tuy nhiên, đến năm 2022, khi xu hướng này bùng nổ thì thị trường độ xe van bắt đầu bão hòa.

“Chỉ riêng ở San Diego County đã có tới 27 xưởng độ xe van.”

Alex Baumann nhớ lại.

Khi lĩnh vực ban đầu bắt đầu chững lại, Jenny và Alex nhận ra họ cần một hướng đi mới. Và từ chính những câu hỏi của khách hàng về cách gắn thiết bị định vị, điện thoại, iPad trong xe họ tìm thấy cơ hội tiếp theo.

“Mọi người đều tập trung vào việc biến khoang xe thành ngôi nhà thu nhỏ, hoặc làm đẹp phần ngoại thất, mà quên mất một điều quan trọng: trải nghiệm lái xe và khả năng di chuyển thuận tiện,”

Alex Baumann chia sẻ.

Từ Thử Nghiệm Thủ Công Đến Khám Phá In 3D SLS

Tận dụng kỹ năng thiết kế sẵn có, Alex Baumann bắt đầu phác thảo ý tưởng và mua một máy in 3D FDM nhỏ để tạo thử nguyên mẫu đầu tiên. Khi những bản mẫu đầu tiên hoạt động tốt, anh cùng Jenny tiếp tục nghiên cứu các phương pháp sản xuất bền vững hơn, có thể chịu được địa hình gồ ghề và điều kiện khắc nghiệt mà các chủ xe van thường gặp phải.

Bước đầu tiên là tìm đến một thợ gia công cơ khí để hỏi xem liệu có thể chế tạo khuôn đúc cho sản phẩm hay không.

“Lúc đó tôi nghĩ rằng mình sẽ làm việc với thợ cơ khí, tạo khuôn và ép đùn sản phẩm,”

Alex Baumann kể lại.

Tuy nhiên, người thợ này lại có một hướng tiếp cận khác. Ông là một cựu đặc nhiệm Hải quân SEAL, từng dành nhiều năm tìm ra cách tạo ra những công cụ bền chắc và hỗ trợ điều hướng hiệu quả nhất. Trong quá trình đó, ông đã sử dụng công nghệ in 3D SLS để chế tạo giá đỡ iPad phục vụ cho đội SEAL.

Cuộc gặp gỡ này đã mở ra hướng đi mới:

“Ngay sau khi trò chuyện với ông ấy, tôi biết chắc rằng chúng tôi phải dùng in 3D SLS,”

Alex chia sẻ.

Vợ chồng Baumann bắt đầu đặt in ngoài, sử dụng dịch vụ in 3D bằng công nghệ hợp nhất bột (Powder Bed Fusion) để tạo hai chi tiết đầu tiên, giá gắn và khung đỡ cho điện thoại và iPad, giúp cố định trên bảng điều khiển xe Sprinter.

Terra X ban đầu sử dụng các thanh trượt (track) do hãng Ram sản xuất và tích hợp chúng vào thiết kế của mình. Sau khi sản phẩm của họ bắt đầu được ưa chuộng, Ram đã chủ động đề nghị hợp tác và chính thức công nhận Terra X trở thành đại lý ủy quyền của hãng.

Ban đầu, các khung đỡ này tốn khá nhiều chi phí lắp ráp, do họ phải sử dụng thanh ray OEM chính hãng để gắn lên bảng điều khiển. Nhưng rồi điều bất ngờ đã xảy ra: khi doanh số bắt đầu tăng, hãng Ram, nhà sản xuất chính của dòng xe đó đã chú ý và chính thức công nhận Terra X là đại lý ủy quyền.

“Kể từ đó, lợi nhuận của chúng tôi tăng vọt. Chúng tôi bắt đầu thật sự kiếm được tiền và có thể nghĩ đến việc đưa toàn bộ quy trình sản xuất về nội bộ,”

Jenny Baumann nhớ lại.

Tự Chủ Sản Xuất, Bước Đi Chiến Lược Của Terra X

Việc đưa công nghệ in 3D SLS vào sản xuất nội bộ không chỉ giúp tăng biên lợi nhuận, mà còn mở ra cơ hội mở rộng sản phẩm và phát triển doanh nghiệp theo đúng lộ trình riêng.

“Khi chúng tôi quyết định đầu tư, trong đầu đã có sẵn ít nhất năm sản phẩm mới. Chúng tôi luôn đi trước đối thủ khoảng ba thiết kế,”

Alex Baumann chia sẻ.

Trước đó, Terra X phải đặt hàng từ các xưởng in 3D quy mô lớn (print farm), nơi chỉ chấp nhận in với số lượng tối thiểu cao để có giá thành hợp lý. Tuy nhiên, với kế hoạch phát triển nhiều dòng sản phẩm khác nhau, mô hình này không còn phù hợp.

Alex cần được bắt đầu với số lượng nhỏ, nhưng vẫn đảm bảo chất lượng cao, độ chính xác và độ bền, để vừa thử nghiệm thị trường vừa kiểm tra khả năng kết hợp với các chi tiết kim loại.

“Chúng tôi đã có một sản phẩm tuyệt vời, nhưng lại không thể sản xuất ra được vì số lượng tối thiểu quá lớn để có giá hợp lý. Chất lượng mẫu thử thì không ổn định. Tôi nghĩ nếu mình không tự làm, thì sẽ chẳng bao giờ đạt được tiêu chuẩn mong muốn,”

Alex nói.

Ngoài ra, các linh kiện đặt ngoài không được in theo hướng tối ưu cho độ bền và kết cấu, mà chỉ được xếp gọn để tiết kiệm chi phí. Kết quả là một số chi tiết xuất hiện vết đường in trên mặt trước, ảnh hưởng đến thẩm mỹ và độ cứng của sản phẩm.

“Khi chuyện đó xảy ra đến lần thứ hai, chúng tôi quyết định: đã đến lúc phải tự in trong nhà xưởng của mình,”

Alex khẳng định.

Máy In 3D Fuse 1+ 30W: Trái Tim Sản Xuất Của Terra X

Khi quyết định đầu tư công nghệ đã được đưa ra, Jenny Baumann để phần tìm hiểu thiết bị cho Alex đảm nhận.

“Tôi biết anh ấy luôn nghiên cứu rất kỹ trước khi chọn máy. Cả hai chúng tôi đều từng làm việc với những thiết bị sản xuất công nghiệp đắt tiền, nên hiểu rõ thế nào là một cỗ máy ổn định và đáng tin cậy cho sản xuất nội bộ,”

Jenny chia sẻ.

Sau quá trình tìm hiểu, họ nhận ra Formlabs Fuse 1+ 30W là lựa chọn hoàn hảo, mức giá phù hợp cho doanh nghiệp nhỏ, kích thước gọn và đặc biệt là hoạt động tốt với nguồn điện 110V, phù hợp với khu vực Southern California, nơi chi phí mặt bằng và điện năng đều cao.

“Chúng tôi cần một máy in có thể vận hành ổn định dưới 110 volt. Đội ngũ Formlabs đã in thử mẫu cho chúng tôi, và kết quả thật sự ấn tượng, kích thước chính xác, bề mặt mịn, độ dung sai tuyệt vời và giá hợp lý,”

Alex Baumann chia sẻ.

Từ lúc máy được giao đến khi bắt đầu sản xuất, mọi thứ diễn ra cực kỳ suôn sẻ. Chỉ trong ngày đầu tiên, Terra X đã thiết lập quy trình in ổn định và sẵn sàng sản xuất thực tế.

“Mọi thứ diễn ra đúng như mong đợi. Ngay từ bản in đầu tiên, kết quả đạt 100% và chúng tôi đã bắt đầu bán hàng ngay sau đó,”

Alex Baumann, Đồng sáng lập & Chủ sở hữu Terra X.

Tự Động Hóa Sản Xuất Và Hệ Thống Mở Rộng Linh Hoạt

Ngay khi Fuse Blast được ra mắt, gia đình Baumann đã nhanh chóng đầu tư bổ sung vào dây chuyền sản xuất của Terra X, giúp giảm gần một nửa thời gian lao động thủ công.

Hiện nay, quy trình xử lý hậu kỳ của họ diễn ra khép kín và chuyên nghiệp:

- Tháo sản phẩm trong buồng Fuse Sift,

- Làm sạch và đánh bóng bằng Fuse Blast,

- Cuối cùng là nhuộm màu đen bóng thủ công bằng nồi nấu chậm và thuốc nhuộm RIT.

“Với hệ thống đánh bóng mới, bề mặt sản phẩm có độ bóng đen rất đẹp. Nhiều người còn tưởng rằng chúng tôi dùng công nghệ xử lý hơi (vapor smoothing). Thuốc nhuộm cũng bám cực tốt, chúng tôi đã thử nghiệm chống tia UV với giá đỡ camera ngoài trời, và sau một năm vẫn không hề phai màu dưới nắng.”

Alex Baumann, Đồng sáng lập & Chủ sở hữu Terra X

Khi sản phẩm ngày càng được ưa chuộng, Terra X bắt đầu đối mặt với nút thắt công suất sản xuất. Dù có thể in qua đêm, nhưng họ vẫn cần thêm năng lực để đáp ứng nhu cầu. Giải pháp là mở rộng quy mô in 3D:

-

Mua máy Fuse 1+ 30W thứ hai để xử lý đơn hàng vượt tải,

-

Và chỉ sáu tháng sau, họ đầu tư thêm máy thứ ba.

Alex tin rằng, “dư thừa năng lực là cách giảm rủi ro trong sản xuất.”

“Nếu bạn nghĩ rằng chỉ cần một máy, thì hãy có hai. Và nếu đã có hai, thì hãy chuẩn bị máy thứ ba. Giờ đây, cả ba máy đều chạy mỗi ngày, không ngừng nghỉ.”

Alex Baumann

Với phương châm dịch vụ khách hàng và giao hàng đúng hẹn là ưu tiên hàng đầu, Terra X vận hành sáu ngày mỗi tuần, đảm bảo không bao giờ thiếu hàng hay giao trễ.

Trong một thị trường phụ kiện ô tô cạnh tranh khốc liệt, chính chất lượng ổn định và dịch vụ tận tâm đã giúp Terra X luôn giữ vững vị thế, sản phẩm liên tục “cháy hàng” dù số lượng sản xuất ngày càng tăng.

Giải Pháp Doanh Nghiệp: Giảm Thời Gian Ngưng Máy Và Sửa Chữa Nhanh Chóng

Là những người đặt tiêu chuẩn cao cho cả chất lượng sản phẩm lẫn dịch vụ khách hàng, Jenny và Alex Baumann hiểu rằng sự ổn định trong vận hành là yếu tố sống còn của một doanh nghiệp sản xuất.

Ban đầu, Terra X chỉ đăng ký gói dịch vụ cơ bản của Formlabs. Nhưng khi đã mở rộng lên ba máy in và vận hành gần như 24/7, họ nhận ra mình cần một đối tác chủ động hơn, am hiểu quy trình vận hành của họ và phản ứng nhanh khi có sự cố.

“Chúng tôi rất quen thuộc với những chiếc máy này, hiểu rõ khi nào có vấn đề. Vì vậy, chúng tôi cần một gói dịch vụ không phải bắt đầu từ các bước cơ bản, mà có thể đi thẳng đến phần xử lý lỗi nhanh chóng và hiệu quả,”

Jenny Baumann, đồng sáng lập Terra X

Đó là lúc họ nâng cấp lên Enterprise Service Plan, giải pháp dành riêng cho các khách hàng sản xuất chuyên nghiệp của Formlabs, giúp giảm thiểu tối đa thời gian ngừng hoạt động (downtime) và xử lý sự cố kịp thời.

Kể từ khi triển khai, đội ngũ hỗ trợ của Enterprise Service đã hiểu rõ quy trình và nhu cầu vận hành của Terra X. Họ không chỉ giải quyết vấn đề nhanh hơn mà còn trở thành một phần trong quy trình sản xuất của doanh nghiệp.

“Với Enterprise Service Plan, hai bên làm việc rất ăn ý. Họ hiểu rằng chúng tôi có thể tự xử lý nhiều khâu kỹ thuật, nên mọi vấn đề đều được giải quyết nhanh và gọn. Chúng tôi thực sự cảm nhận được rằng Formlabs đang đồng hành cùng mình trong quá trình sản xuất.”

Alex Baumann, đồng sáng lập Terra X