Zerømouse Blade: Hành Trình Sản Xuất Chuột Gaming Tối Ưu Trên Máy In 3D Form 4 Series

Khi Ali Sayed bắt tay vào hành trình tạo ra chiếc chuột gaming tối thượng, anh biết rằng sản phẩm phải hội tụ đủ các yếu tố: siêu nhẹ, cứng cáp, bám tay, công thái học và mang lại khả năng điều khiển chính xác. Sau hai năm nghiên cứu và phát triển, Zerømouse Blade chính thức ra mắt vào tháng 7/2025.

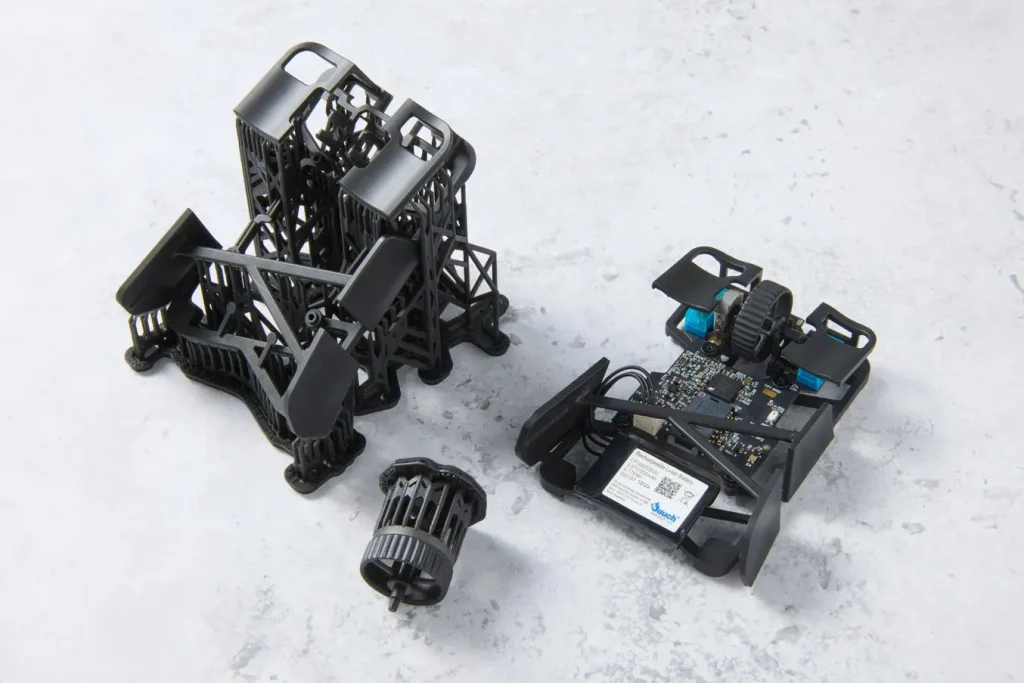

Với trọng lượng chỉ 21 gram, vỏ chuột Zerømouse Blade trở thành nhẹ nhất trên thị trường và cũng sử dụng ít ốc vít nhất trong số các mẫu chuột hiện có. Toàn bộ quá trình nguyên mẫu được thực hiện trên máy in 3D Formlabs Form 4. Khi bước vào giai đoạn sản xuất, Sayed đã in trực tiếp vỏ và cuộn chuột trên máy Form 4L với vật liệu Black Resin, đạt chất lượng tương đương ép phun nhưng tiết kiệm thời gian và chi phí hơn nhiều so với việc gia công bên ngoài bằng nylon.

“Tôi biết nhiều người vẫn nghĩ in 3D đồng nghĩa với giá rẻ và chất lượng kém, nhưng mọi thứ đã thay đổi. Một số cỗ máy và sản phẩm đắt đỏ nhất thế giới hiện nay đều sử dụng linh kiện được in 3D.”

Ali Sayed

Nội dung chính

Thử nghiệm

Dự án của Sayed bắt đầu đơn giản từ một nhu cầu cá nhân: chiếc chuột gaming mà anh mong muốn… chưa từng tồn tại. Mẫu Zaunkoenig M2K giúp anh khám phá lợi ích của kiểu cầm fingertip grip (chỉ bằng đầu ngón tay), nhưng như anh chia sẻ: “Tôi muốn nó phải không dây và có thiết kế công thái học hơn để cầm thoải mái. Nhưng thị trường lại không có sản phẩm nào như vậy, nên tôi quyết định tự mình tạo ra nó.”

Từ một dự án cá nhân mang tính thử nghiệm, Sayed đã phát triển thành một bộ mod-kit, cho phép người dùng “chuyển linh kiện bên trong” của chuột Razer Viper V2 Pro nặng 58 g sang một vỏ chuột mới chỉ nặng 29 g. Bộ mod-kit này được tạo mẫu và sản xuất bằng công nghệ in 3D HP Multi Jet Fusion (MJF) với vật liệu Nylon 12 từ dịch vụ gia công bên ngoài. Tuy nhiên, việc phụ thuộc vào in 3D outsource khiến mỗi lần lặp thiết kế anh phải chờ đến vài tuần mới có sản phẩm để thử nghiệm.

“Những bản in này đều phải đặt ngoài, nghĩa là tôi phải chờ 1–2 tuần mới được test phiên bản mới và mở lại file CAD. Nhưng từ khi chuyển sang Form 4, năng suất tăng tốc khủng khiếp. Tôi có thể in nhiều mẫu và nâng cấp thiết kế chỉ trong một ngày.”

Ali Sayed

Bộ mod-kit đóng vai trò quan trọng như bước đệm cho Zerømouse Blade, giúp Sayed xác định được những điểm chịu lực và điểm dễ gãy, từ đó biết chỗ nào cần gia cố, chỗ nào có thể lược bớt mà không ảnh hưởng đến trải nghiệm. Nhưng thay đổi mang tính đột phá thực sự chính là khi anh đưa máy in 3D Form 4 về in tại nhà, biến quy trình từ “mất hàng tuần” thành “chỉ vài giờ”.

Sayed mua Form 4 để làm tạo mẫu nhanh tại chỗ (rapid prototyping), rút ngắn thời gian thử nghiệm xuống chỉ còn vài giờ, đồng thời đạt độ chính xác kích thước và bề mặt mịn hơn. Anh chia sẻ: “Có thể chỉnh sửa buổi sáng và có bản in hoàn chỉnh ngay giữa trưa, thật sự không thể tin nổi.”

Trong quá trình thiết kế Zerømouse Blade, Sayed thường phát triển nhiều nhánh thiết kế song song. “Ví dụ như phần khung giữ bánh xe cuộn, tôi đã tạo ra ba thiết kế hoàn toàn khác nhau. Sau đó in tất cả cùng lúc và test để xem cái nào tối ưu nhất.” Những tinh chỉnh bao gồm thay đổi chiều rộng tay cầm, góc nghiêng, độ cao của phím bấm. Ở giai đoạn hoàn thiện cuối cùng, anh thậm chí còn điều chỉnh độ dày chỉ 0,05 mm để tối ưu cảm giác nhấn click.

Anh cũng từng thử in một lô bánh xe cuộn trên máy in 3D FDM Bambu Lab X1 Carbon, nhưng nhanh chóng nhận ra rằng chất lượng và tốc độ hoàn toàn không thể so sánh với Form 4.

“Bạn không thể in những chi tiết cực nhỏ và tinh xảo bằng máy in sợi nhựa. Kích thước tối thiểu phụ thuộc vào đường kính đầu phun — đa số là 0,4 mm. Bambu Lab X1 Carbon có thể xuống 0,2 mm… nhưng vẫn chưa đủ chi tiết.”

Ali Sayed

Thực tế, thời gian in một bánh xe cuộn trên Bambu Lab X1 Carbon và Form 4 gần như ngang nhau. Nhưng để in 100 bánh xe, Bambu Lab X1 Carbon mất hơn 3 ngày, trong khi Form 4 chỉ cần 2,5 giờ.

| Thời gian in bánh xe cuộn | 1 bánh xe | 100 bánh xe |

|---|---|---|

| Bambu Lab X1 Carbon | 1 giờ 9 phút | 3 ngày |

| Formlabs Form 4L | 1 giờ 18 phút | 2 giờ 30 phút |

Khác biệt này đến từ công nghệ. Với máy in FDM, thời gian tăng tuyến tính theo số lượng. Nhưng với công nghệ MSLA (Masked Stereolithography) trên dòng Form 4 Series, mỗi lớp được chiếu sáng toàn bộ cùng lúc, vì thế thời gian in gần như không đổi cho dù bạn in một chi tiết hay phủ kín cả bàn in.

Chất lượng sánh ngang ép phun

“Blade là mẫu đầu tiên mà chúng tôi in hoàn toàn bằng nhựa Resin của Formlabs, cũng là chiếc chuột hoàn chỉnh đầu tiên (sử dụng module Falcon của Finalmouse). Hầu hết khách hàng đều không tin đây là sản phẩm được in 3D. Sự khác biệt về chất lượng và hiệu năng so với các bộ mod-kit trước kia thật sự mang tính bước ngoặt.”

Ali Sayed

Khi Sayed làm bộ mod-kit Zerømouse đầu tiên cách đây hai năm, anh kể lại: “Tôi đặt Zerømouse của mình cạnh chuột Zowie hay Logitech và sự chênh lệch chất lượng thật sự khó chấp nhận… Tôi còn một chặng đường dài để cải thiện.”

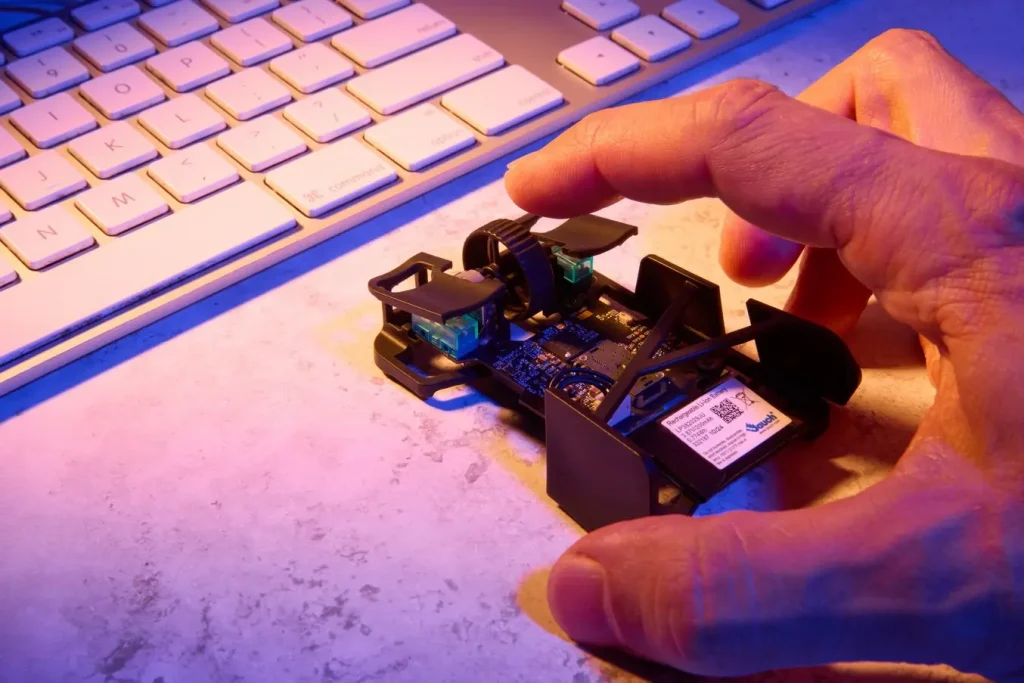

“Ngay từ bản in đầu tiên trên Form 4, tôi đã bị thuyết phục bởi ngoại hình quá ấn tượng,” Sayed chia sẻ. Anh đã in vỏ và bánh xe cuộn bằng Black Resin – màu đen mờ sâu, với bề mặt mịn màng sánh ngang sản phẩm ép phun. “Chất lượng chi tiết thuộc một đẳng cấp hoàn toàn khác… gần như ép phun.”

Khác với các bản in FDM hoặc dịch vụ outsource trước đó, sản phẩm in bằng Form 4 cho ra chi tiết sắc nét hơn, bề mặt tinh xảo hơn vật liệu bền chắc hơn và đạt độ phân giải cao hơn.

“Nếu bạn muốn in một chi tiết nhỏ như bánh xe cuộn cho chuột, thì máy in nhựa resin như Form 4 mang đến độ chi tiết và độ phân giải ở một cấp độ hoàn toàn khác. Nó giống như việc một máy in sợi nhựa có đầu phun chỉ 0,05 mm vậy.”

Ali Sayed

Để đạt bề mặt hoàn thiện tốt nhất, Sayed còn tinh chỉnh thiết lập in nhằm giảm vết đường lớp. Nếu các nguyên mẫu ban đầu được in với độ dày lớp 50 μm và hỗ trợ tự động, thì Zerømouse Blade được sản xuất với độ dày lớp 25 μm cùng kết cấu hỗ trợ tùy chỉnh, giúp loại bỏ hoàn toàn dấu vết tại những vị trí tay người dùng tiếp xúc trực tiếp.

Dễ dàng sử dụng

Ban đầu, Sayed khá e dè với các máy in 3D resin do quy trình hậu xử lý phức tạp và “tai tiếng” là lộn xộn. Nhưng anh khẳng định: “Formlabs thì khác. Đây là một mức giá cao, nhưng đi kèm là trải nghiệm cao cấp xứng đáng.”

Với tính năng tự động cấp nhựa, người dùng không cần phải đổ thủ công vào bồn chứa, mang lại quy trình làm việc sạch sẽ và liền mạch. Sau khi in xong, việc rửa mẫu bằng Form Wash hoặc Form Wash L cũng vô cùng đơn giản: “Bạn hoàn toàn không phải chạm tay vào hóa chất hay mất công dọn dẹp.” Chỉ cần đặt cả bàn in vào máy rửa, chọn sẵn chế độ, nhấn nút bàn in sẽ tự động hạ xuống và quá trình khuấy đảm bảo rửa sạch hoàn toàn. Sau khi hoàn tất, bàn in lại tự động nâng lên.

Khi đến bước gia nhiệt và chiếu sáng sau in (post-curing), các thiết lập mặc định của Form Cure giúp mọi thứ trở nên dễ dàng: “Gần như không thể làm sai được.”

Hệ sinh thái Formlabs đã loại bỏ hoàn toàn sự “rắc rối” mà nhiều người thường gán cho in 3D resin. Sayed cho biết: “Đến giờ tôi vẫn chưa thấy bất kỳ điểm khó chịu nào trong quy trình này. Mọi chi tiết nhỏ nhất trong trải nghiệm đều được chăm chút kỹ lưỡng.”

“Mỗi lần thao tác với máy in, mọi thứ đều dễ dàng và tinh tế. Khi công cụ của bạn mang lại trải nghiệm tuyệt vời đến vậy, nó không chỉ xóa bỏ những trở ngại trong quá trình sáng tạo, mà còn khiến việc sử dụng trở thành một niềm hứng khởi thực sự.”

Ali Sayed

Sản xuất với Form 4L

“Zero Mouse hiện được sản xuất trên máy Formlabs Form 4L có thể nói đây là những chiếc máy in resin mạnh mẽ nhất mà bạn có thể mua được mà không phải chi trả đến mức doanh nghiệp. Chúng thật sự là những cỗ máy đáng kinh ngạc, đặc biệt khi dùng cho sản xuất, bởi quy trình làm việc quá tuyệt vời.”

Ali Sayed

Trước đây, các bộ mod-kit được Sayed gia công bên ngoài bằng công nghệ HP MJF 3D printing với vật liệu Nylon PA12. Tuy nhiên, phương pháp này dễ bị cong vênh, và: “Đôi khi tôi thêm một chi tiết nhỏ, một khe cắt hay đường viền, thì vật liệu này không thể hiện được hoặc bị biến dạng, hoặc bị gãy.”

Ngoài ra, sản xuất ngoài yêu cầu tối thiểu 1.100 sản phẩm cho mỗi đơn hàng, buộc Sayed phải “khóa chặt” thiết kế trong một lô in lớn. Anh chia sẻ: “Vấn đề là khi bạn đặt số lượng nhiều như vậy, bạn mới bắt đầu thấy những lỗi nhỏ và sự thiếu đồng nhất.”

Nhờ tự sản xuất tại chỗ bằng in 3D, Sayed có thể:

-

Chủ động hoàn toàn trong kiểm soát thiết kế và tồn kho.

-

Tùy chỉnh số lượng in theo nhu cầu, thay đổi ngay khi cần.

-

Thống nhất từ prototyping đến sản xuất hàng loạt: vì nguyên liệu và dung sai trên mẫu thử đều chính xác như sản phẩm cuối cùng.

-

Tiết kiệm chi phí khi không cần đầu tư khuôn ép nhựa đắt đỏ.

Form 4 đã đáp ứng tốt yêu cầu về tốc độ và chất lượng bề mặt, nhưng để tăng sản lượng, Sayed chuyển sang Form 4L. Với thể tích in lớn hơn gấp 4,6 lần Form 4, anh có thể mở rộng sản xuất mà vẫn đảm bảo tốc độ và độ hoàn thiện bề mặt tương đương, sử dụng chung một hệ vật liệu và quy trình.

Thời gian in vỏ chuột:

| Thiết bị | Số lượng mỗi lần in | Thời gian mỗi batch | Số batch/ngày | Tổng sản lượng/ngày |

|---|---|---|---|---|

| Một Form 4L | 15 vỏ | ~3,5 giờ | 3–4 | 45–60 vỏ |

Với hai máy Form 4L, Sayed có thể sản xuất khoảng 100 vỏ/ngày, tương đương 1.000 vỏ trong 1–2 tuần. Vì mỗi batch chỉ gồm 15 sản phẩm, anh vẫn có thể liên tục tinh chỉnh thiết kế, đảm bảo sản phẩm ngày càng hoàn thiện hơn.

Zerømouse Blade

“Zerømouse hiện đã ở một đẳng cấp hoàn toàn khác so với trước đây. Việc chuyển sang in resin, có lớp phủ hoàn thiện đúng chuẩn, mạch điện tử riêng với vị trí gắn và cảm biến chính xác ngay từ thiết kế ban đầu, tất cả đã giúp nó vượt trội hoàn toàn so với mọi sản phẩm hay nguyên mẫu mà tôi từng làm trước đây.”

Ali Sayed

Sau khi chuột được in và xử lý hậu kỳ, vỏ ngoài được phủ một lớp sơn UV-resistant ultra-matte giúp tăng độ bám tay, rồi mới lắp các linh kiện điện tử vào.

Lô sản xuất đầu tiên của Zerømouse Blade nặng 21 gram đã cháy hàng chỉ sau hai phút. Vỏ và bánh xe cuộn được chế tạo trực tiếp trên máy in 3D Form 4L.

Sayed chia sẻ thêm: “Ngay cả khi tôi chọn ép nhựa để sản xuất Zerømouse, sản phẩm cuối cùng vẫn sẽ nặng hơn, yếu hơn. Và tôi chắc chắn vẫn phải dùng ít nhất một chiếc Form 4 để tạo prototype, bởi tốc độ thử nghiệm và cải tiến trên máy này gần như không thể đo đếm bằng tiền.”

Đợt bán đầu tiên của Zerømouse Blade đã cháy hàng chỉ sau hai phút. Hiện tại, Sayed tập trung giao hàng cho dòng Blade, nhưng trong tương lai sẽ có nhiều phiên bản tùy chỉnh hơn, bao gồm:

-

Bản dành cho người thuận tay trái,

-

Phiên bản nhẹ hơn nữa,

-

Và các lựa chọn màu sắc khác nhau.

Như anh nói: “Điều tuyệt vời là tôi có thể bắt tay vào in một thiết kế hoàn toàn mới ngay ngày mai.”

“Tôi cảm thấy vô cùng hạnh phúc khi mỗi ngày đều được nỗ lực để làm tốt hơn và nhìn thấy sự tiến bộ. Trong suốt hai năm qua, đó chính là hành trình Zerømouse.”

Ali Sayed

Bắt đầu ngay với Form 4 Series 3D printers hoặc liên hệ đội ngũ tư vấn để biết thêm chi tiết. Bạn cũng có thể yêu cầu mẫu in thử miễn phí để trực tiếp trải nghiệm chất lượng sản phẩm.