Cách in 3D đang “tái định hình” ngành in offset tại HEIDELBERG

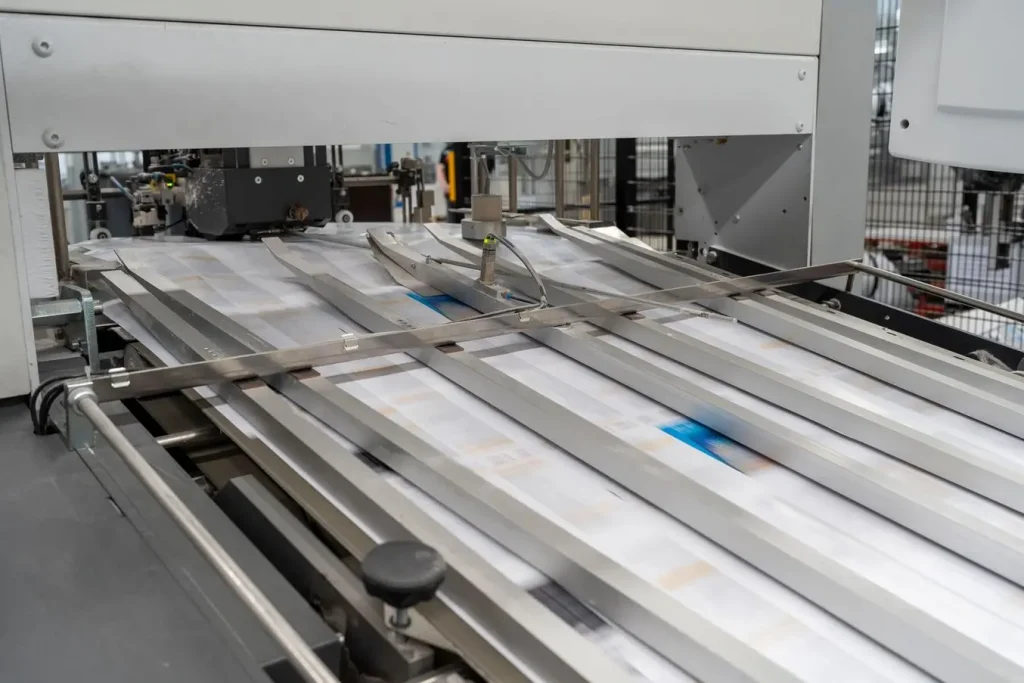

Heidelberger Druckmaschinen AG (HEIDELBERG) là nhà sản xuất máy in offset hàng đầu thế giới, hiện diện tại hơn 170 quốc gia với gần 10.000 nhân viên. Công ty cung cấp một loạt giải pháp và công cụ tự động hóa cho toàn bộ chuỗi giá trị in ấn từ những máy in offset lớn, tốc độ cao, hiện đại nhất cho đến các máy cắt và gấp giấy.

Khoảng sáu năm trước, HEIDELBERG bắt đầu đưa công nghệ in 3D vào quy trình sản xuất của mình. Ban đầu, họ dùng in 3D để tối ưu nguyên mẫu (prototype) và phát triển sản phẩm, giúp tiết kiệm chi phí và thời gian. Nhưng đến nay, công ty đã sử dụng các chi tiết in 3D trong sản xuất hàng loạt, mỗi năm tạo ra hàng ngàn linh kiện cho khoảng 15 ứng dụng khác nhau.

Trong phần tiếp theo, ta sẽ thấy cách công nghệ in 3D SLS (Selective Laser Sintering) giúp HEIDELBERG chế tạo các bộ phận robot nhẹ hơn và thậm chí thay thế cả chi tiết thép trong các máy gấp giấy.

Nội dung chính

Tăng tốc phát triển sản phẩm

“HEIDELBERG thường tìm đến chúng tôi với các dự án phát triển mới, đặc biệt là khi họ cần thiết kế những chi tiết và cụm lắp ráp vượt xa khả năng sản xuất truyền thống,” ông Joachim Krumma chia sẻ.

Sau 15 năm làm việc tại HEIDELBERG trong mảng phát triển sản phẩm và ứng dụng, Krumma hiện điều hành CTS-3 GmbH một công ty tư vấn công nghệ chuyên về sản xuất bồi đắp (additive manufacturing). CTS-3 phối hợp chặt chẽ với đội ngũ R&D của HEIDELBERG, hỗ trợ từ khâu thiết kế sản phẩm cho đến chuyển giao ứng dụng mới vào sản xuất hàng loạt.

Một phần quan trọng trong quá trình này diễn ra ngay tại thực tế sản xuất, nơi các sản phẩm của HEIDELBERG được thử nghiệm trực tiếp và tinh chỉnh dựa trên phản hồi tức thì từ khách hàng cuối.

Ông Klaus Harig, Trưởng phòng xử lý tại Meinders & Elstermann GmbH & Co. KG (một công ty in offset lớn ở Belm) cho biết:

“Chúng tôi in khoảng 100–120 triệu tờ giấy mỗi năm. Tại xưởng in có bốn máy in HEIDELBERG và bảy máy gấp giấy ở bộ phận hoàn thiện. Các dòng máy mới mà HEIDELBERG chuẩn bị tung ra thị trường đều được chúng tôi thử nghiệm và cải tiến liên tục tại đây.”

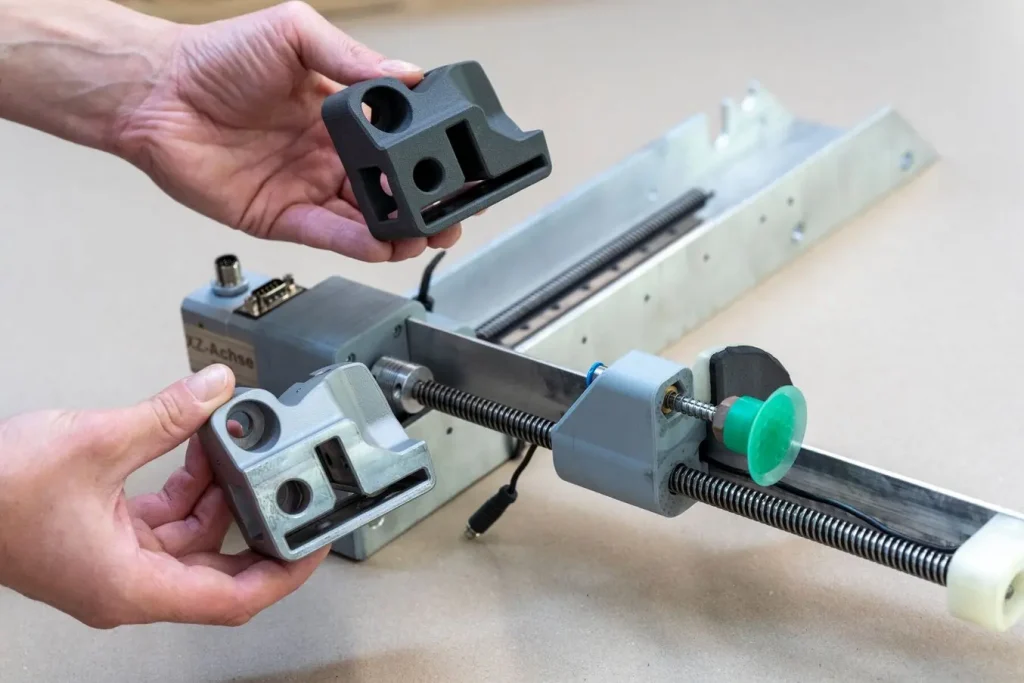

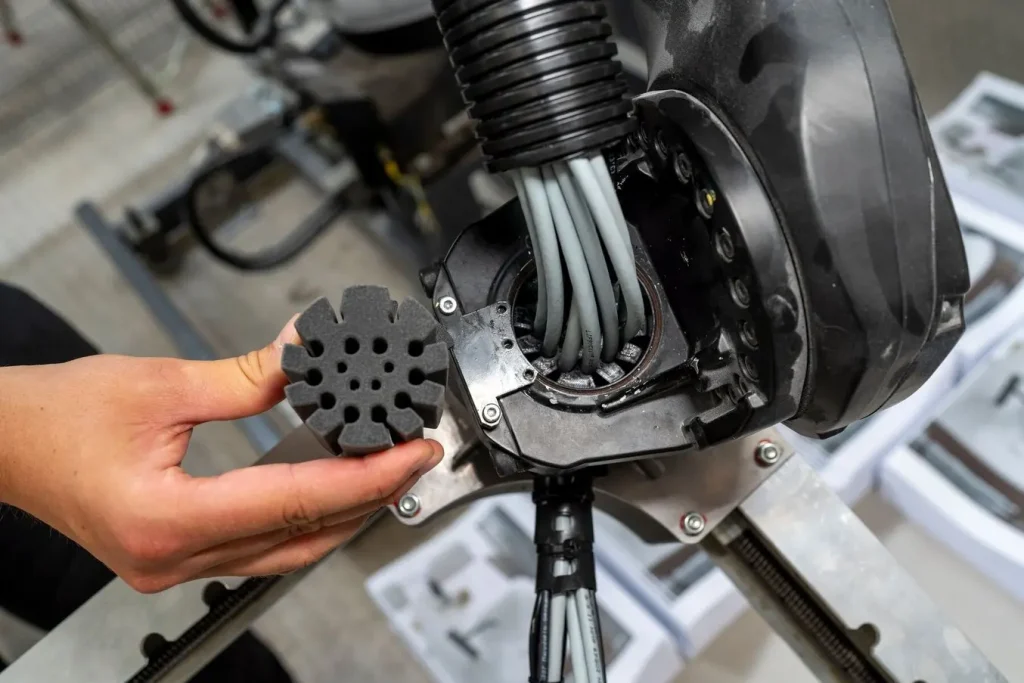

Các chi tiết in 3D được ứng dụng rất đa dạng: bộ phận nhẹ cho robot gắp – đặt, linh kiện mới cho máy gấp giấy và cả chi tiết thay thế cho các bộ phận trước đây vốn được gia công bằng thép. Để sản xuất, nhóm kỹ sư sử dụng máy in 3D SLS dòng Fuse Series cùng với bột Nylon 12 cho chi tiết cứng hoặc bột TPU 90A cho chi tiết dẻo.

HEIDELBERG sử dụng các chi tiết in 3D cho nhiều ứng dụng khác nhau, từ linh kiện nhẹ cho robot đến các bộ phận thay thế trước đây vốn được chế tạo bằng thép.

Ông Krumma nhấn mạnh:

“Điều quan trọng nhất với chúng tôi là tốc độ. Yêu cầu của khách hàng thay đổi liên tục và in 3D cho phép chúng tôi phản hồi cực nhanh. Từ thiết kế đến sản xuất một chi tiết mới, chỉ mất 1–2 ngày thay vì vài tuần như trước kia. Đây là lý do in 3D phù hợp hoàn hảo với chúng tôi.”

Ngoài việc rút ngắn thời gian, chi phí cũng giảm đáng kể. Điều này đặc biệt rõ trong giai đoạn tạo mẫu (prototype), nhưng cũng đúng cả khi sản xuất loạt nhỏ hoặc chi tiết tùy chỉnh. “Chúng tôi thường tiết kiệm được gấp 10 đến 20 lần chi phí so với sản xuất truyền thống,” Krumma nói thêm.

Linh kiện nhẹ cho robot

Chiếc máy có nhiều chi tiết in 3D nhất chính là P-Stacker một hệ thống robot gắp – đặt hiện đại, có nhiệm vụ lấy các tập giấy đã gấp từ máy gấp và xếp chúng lên pallet.

P-Stacker đảm nhận công việc nặng nhọc là xếp chồng các gói giấy sau máy gấp, giúp giảm đáng kể khối lượng lao động cho người vận hành.

Ông Harig cho biết:

“Robot này có thể xếp các pallet cao đến 1 mét. Tùy vào tốc độ vận hành, nó có thể xử lý tới 18.000 tờ giấy mỗi giờ. Trước khi dùng P-Stacker, một công nhân phải di chuyển từ 4 đến 6 tấn giấy đóng gói trên pallet mỗi ngày.”

Nhiều chi tiết in 3D trong robot này có kết cấu rất phức tạp và đảm nhận nhiều chức năng cùng lúc, chẳng hạn như: khớp nối vạn năng, giá đỡ cho chuyển động trục, kẹp trục, hút khí nén, cảm biến hay bề mặt trượt.

Ông Krumma giải thích thêm:

“Trọng lượng là yếu tố cực kỳ quan trọng trong các ứng dụng robot. Càng nặng thì chi tiết càng chịu nhiều ứng suất cơ học, ảnh hưởng đến độ bền mỏi. Hệ thống lại có mật độ chi tiết cao, nghĩa là chúng tôi không còn nhiều không gian cho các bộ phận lớn.”

Các chi tiết nhựa in 3D nhẹ hơn thép, và thiết kế của chúng có thể được tối ưu thêm dựa trên các ứng suất và lực tác động trong quá trình vận hành. Đặc biệt, dù hình dạng có phức tạp đến đâu thì chi phí sản xuất cũng không tăng, khác hẳn so với các phương pháp truyền thống như gia công cơ khí.

Điều này dẫn đến việc phải thiết kế các cấu trúc rất đặc biệt, phức tạp và phi truyền thống, tối ưu cho điều kiện lực và ứng suất trong quá trình vận hành liên tục. Các chi tiết in 3D cũng thường được kết hợp với linh kiện khác như bạc đạn kim loại hoặc chi tiết phủ Teflon chống ma sát.

|

|

Nhiều hình dạng phức tạp như vậy gần như không thể sản xuất kinh tế bằng phương pháp truyền thống. Nếu làm theo cách cũ, chúng phải được chia nhỏ thành nhiều cụm, sau đó lắp ráp, cân chỉnh và gia công lại thủ công. Kết quả là nặng hơn và làm hệ thống thêm chật chội.

Ông Krumma nhận xét:

“Nếu sản xuất những chi tiết này theo cách truyền thống thì cần chi phí và công sức khổng lồ. Nhờ in SLS, chúng tôi tạo ra được những hình dạng rất phức tạp, đồng thời đơn giản hóa cả cụm chi tiết. Đây là giải pháp hoàn hảo với chúng tôi.”

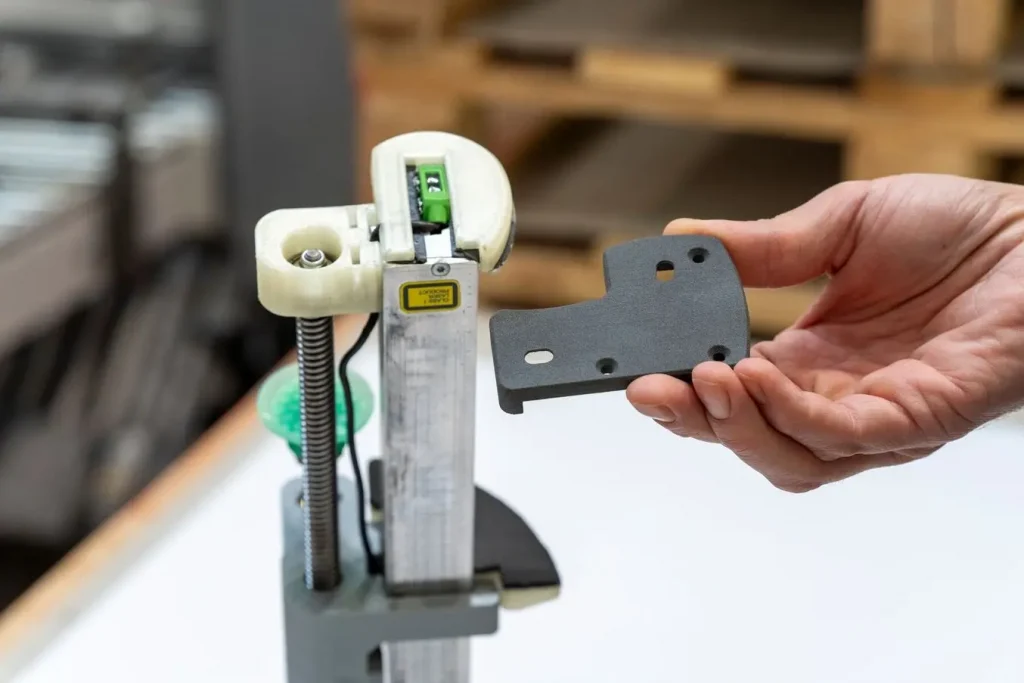

Ngoài các chi tiết phức tạp, cũng có những bộ phận nhỏ hơn nhưng đòi hỏi độ chính xác hoặc sự tinh tế cao, chẳng hạn như chi tiết dẻo giúp ngăn bụi bẩn, che cạnh sắc, bảo vệ cảm biến hoặc chống mài mòn.

|

|

Ông Harig cho biết thêm:

“Mới đây chúng tôi lắp một chi tiết in 3D vào robot để ngăn gãy cáp, từ đó tăng tuổi thọ thiết bị. Nhờ vậy, chúng tôi tránh được tình trạng máy phải dừng cả ngày chỉ để thay dây cáp.”

Chi tiết dẫn hướng cáp dẻo này, được sản xuất bằng máy in 3D SLS dòng Fuse Series, cho phép tạo ra thiết kế phức tạp và mang lại giải pháp bền vững lâu dài trong việc bảo vệ cáp khỏi hao mòn.

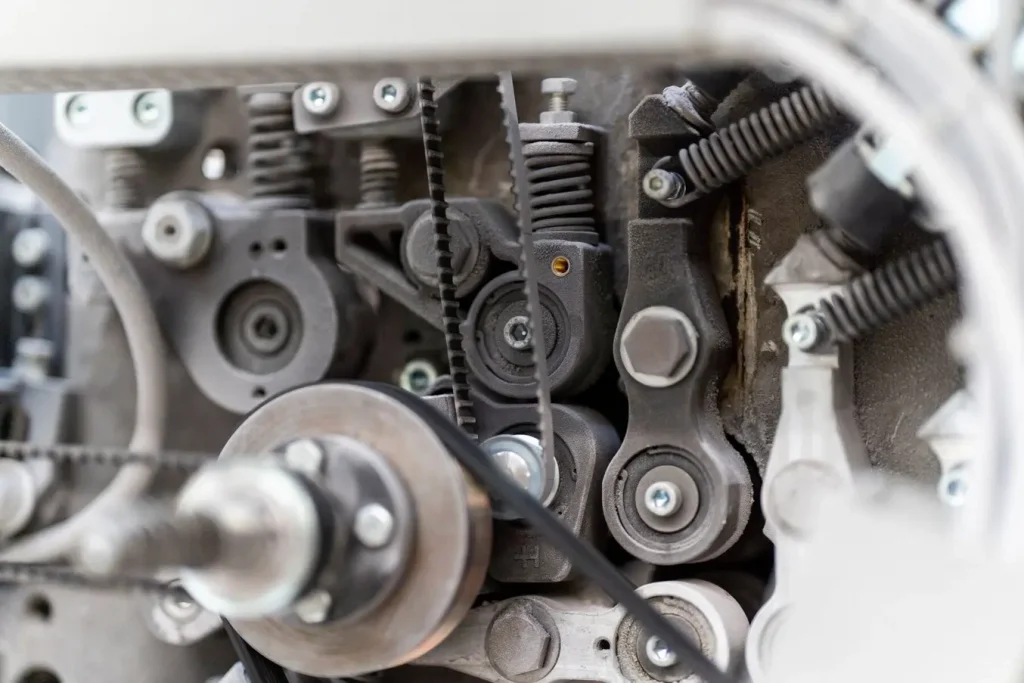

Linh kiện thay thế có thể “so găng” với thép

Trong ngành in, việc tránh và giảm thời gian máy ngừng hoạt động là yếu tố sống còn bất kỳ sự chậm trễ nào cũng có thể dẫn đến việc giao hàng trễ, thậm chí khiến ấn phẩm trở nên vô giá trị. HEIDELBERG hiện có mạng lưới dịch vụ rộng lớn, có thể gửi 95% linh kiện thay thế đến mọi nơi trên thế giới chỉ trong 24 giờ. Tuy nhiên, nhóm nghiên cứu vẫn muốn thử nghiệm xem liệu các chi tiết thay thế in 3D theo nhu cầu có thể giải quyết được bài toán linh kiện ngừng sản xuất hay không.

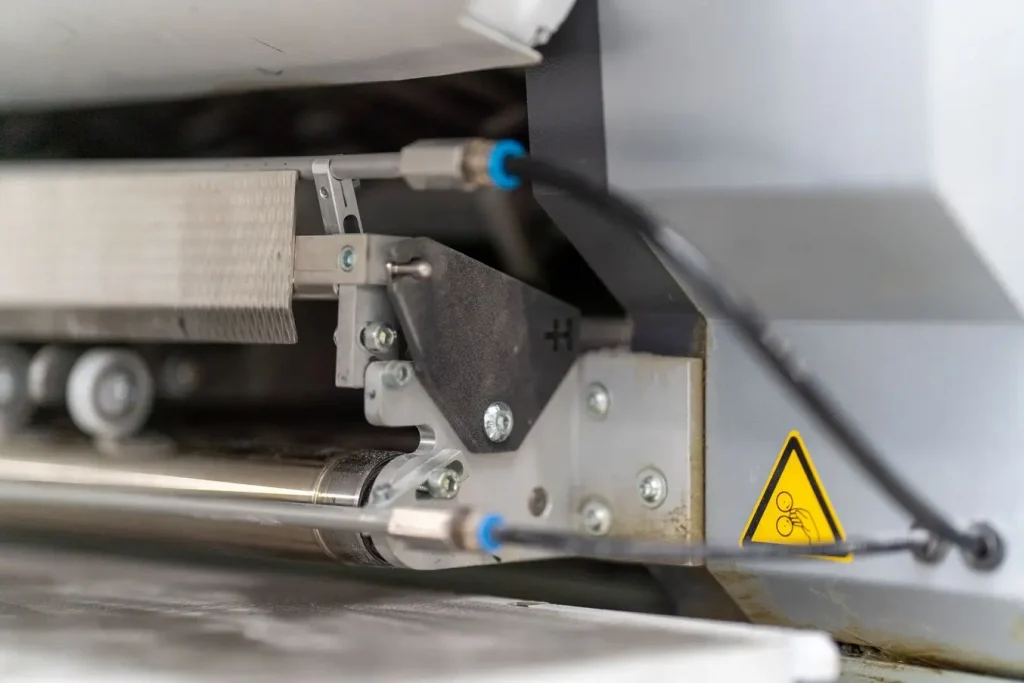

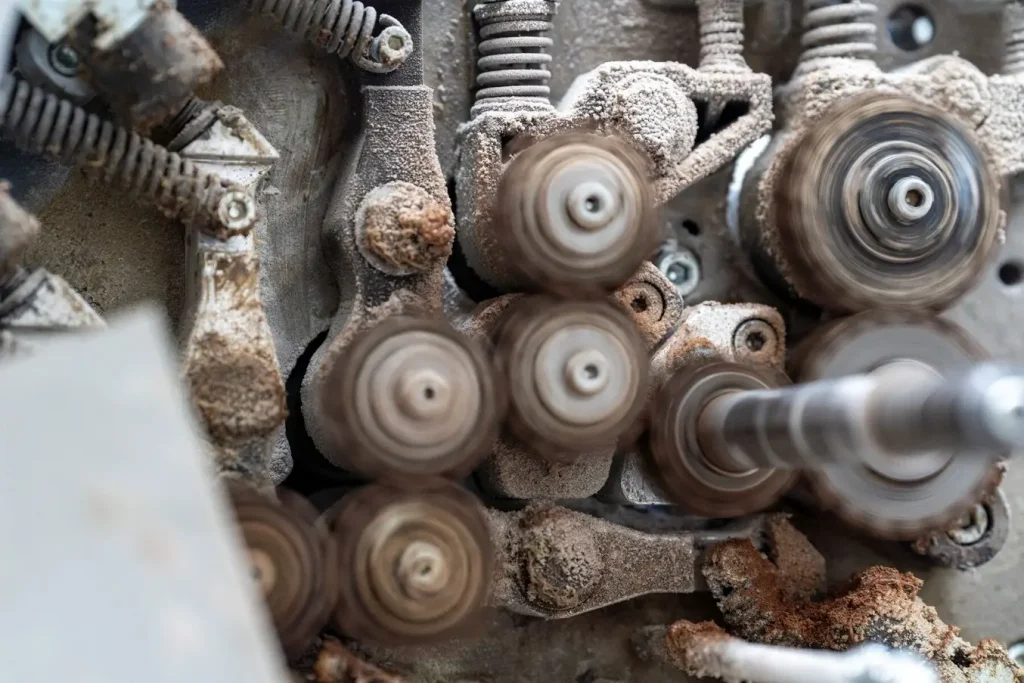

Trong một chiếc máy gấp đời cũ của Meinders & Elstermann, ông Krumma đã lắp thử nhiều chi tiết in 3D để thay cho các linh kiện vốn được gia công bằng thép ví dụ như khớp giữ trục lăn kim loại nặng tới 13 kg. Những chi tiết này được đặt ngay bên trong thân máy, trong môi trường cực kỳ bụi bẩn, dính dầu mỡ, đồng thời phải chịu áp lực cơ học và vật lý lớn trong suốt quá trình vận hành. Đặc biệt, trong các trường hợp dừng khẩn cấp, toàn bộ máy ngừng lại ngay lập tức, tạo ra lực tác động cực mạnh lên các chi tiết này.

|

|

Ông Krumma cho biết:

“Chúng phải chịu tải liên tục tức là chạy hai ca mỗi ngày, năm ngày một tuần, dưới điều kiện tải cực lớn. Hiện nay, chúng tôi đã có các chi tiết in 3D vận hành trong máy hơn hai năm rưỡi. Ban đầu chúng tôi không hề dự tính điều này. Nhưng khi theo dõi liên tục, chúng tôi nhận ra rất sớm rằng các chi tiết này hoàn toàn đủ sức chịu tải lâu dài.”

Ông Harig bổ sung:

“Tôi phải nói rằng chúng cực kỳ bền. Ban đầu chính tôi cũng không tin, nhưng đến nay chúng tôi chưa từng phải thay thế bất kỳ chi tiết nào trên các máy gấp giấy cả.”

Some of the 3D printed replacement parts have been installed in a folding machine for two and a half years, running two shifts, five days a week, and exposed to an excessively dirty and greasy environment.

Giúp ngành in duy trì sức cạnh tranh

Ông Harig nhận định:

“Ngày càng nhiều khách hàng chọn sản phẩm trực tuyến thay vì in ấn truyền thống. Điều này khiến nhiều đơn hàng trước đây của chúng tôi không còn nữa. Các đơn in hiện nay thường ngắn hơn và phải hoàn thành nhanh hơn. Cách duy nhất để đối phó là phải có máy móc mới, hiện đại hơn. Trong tương lai, số lượng nhà in sẽ giảm. Những ai còn tồn tại buộc phải chuẩn bị thật tốt để giữ vị thế.”

Việc ứng dụng máy in 3D và hợp tác với các chuyên gia như Krumma cùng CTS-3 đã giúp HEIDELBERG rút ngắn đáng kể thời gian phát triển sản phẩm, từ đó mang lại lợi thế cạnh tranh cho khách hàng trong một thị trường in ấn đang thay đổi nhanh chóng.

Ông Krumma chia sẻ:

“Nếu chúng tôi không có công nghệ này, đặc biệt là in 3D SLS với dòng Fuse Series, thì quá trình phát triển sẽ bị kéo dài rất nhiều. Nhờ máy in 3D, chúng tôi có thể thực hiện những bước tiến lớn trong thời gian rất ngắn: thử nghiệm, loại bỏ hoặc cải tiến ý tưởng, thậm chí in chi tiết qua đêm để hôm sau kiểm tra ngay tại nhà khách hàng. Nếu không có, toàn bộ quá trình sẽ chẳng khác gì cách sản xuất truyền thống.”

Ông Krumma cũng nhấn mạnh:

“Công nghệ in 3D đang phát triển vượt bậc mỗi năm. Ai dậm chân tại chỗ sẽ bị bỏ lại phía sau. Đến nay chúng tôi đã nhanh chóng chứng kiến hiệu quả rõ ràng: in 3D thực sự tiết kiệm và hiệu quả hơn so với sản xuất truyền thống. Điều này khiến chúng tôi rất háo hức chờ đợi những gì tiếp theo trong tương lai.”